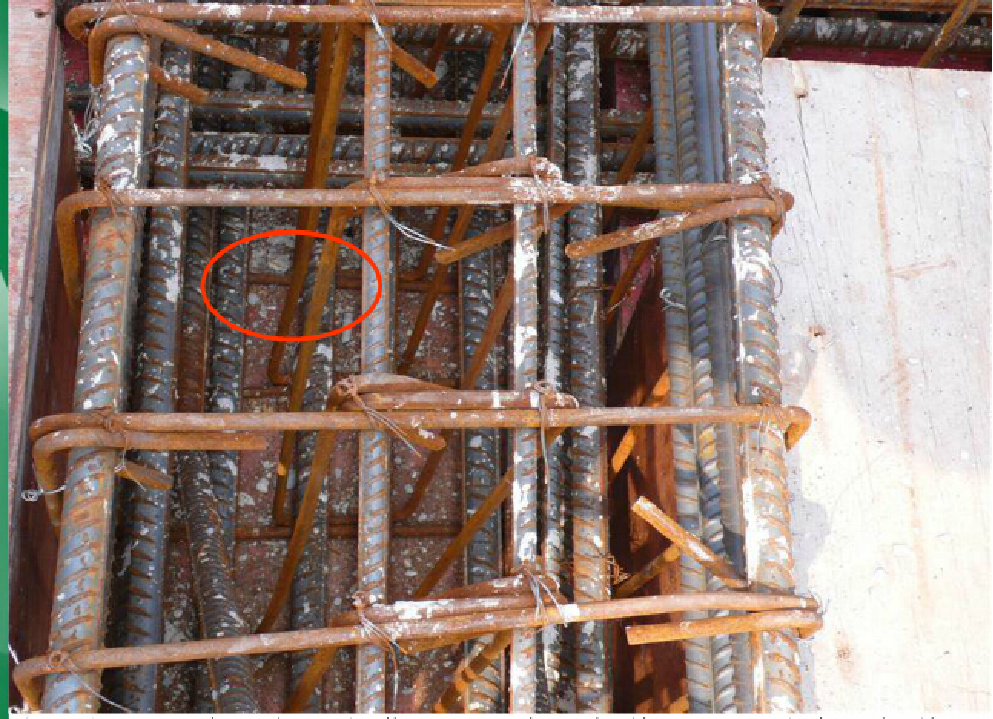

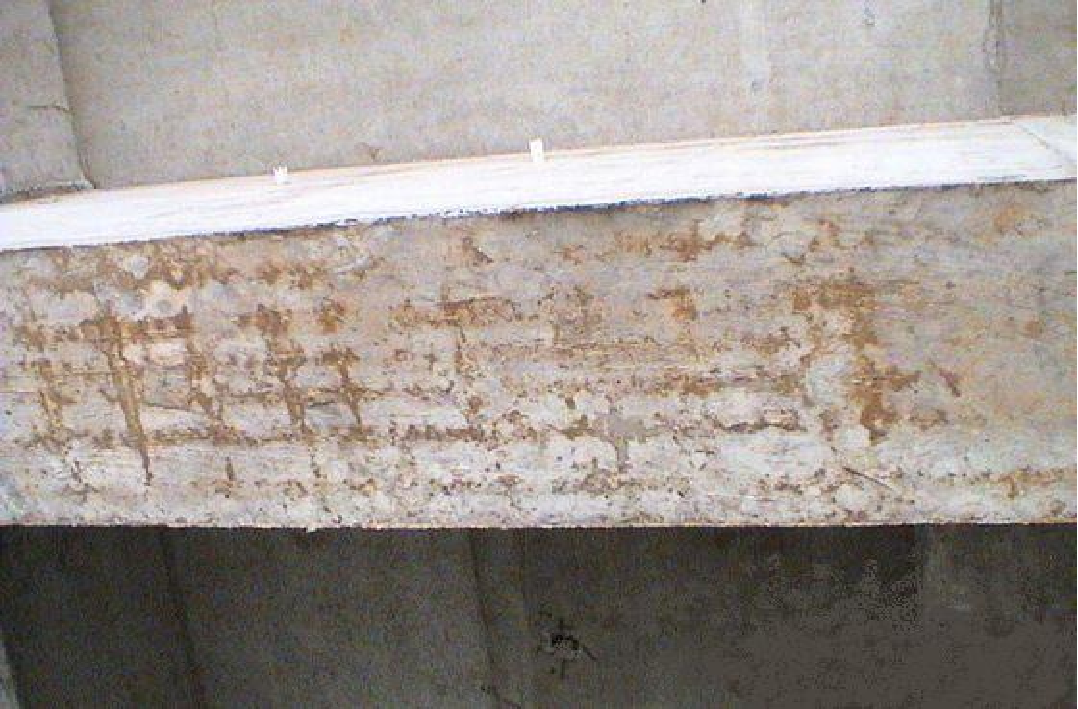

原料材质缺陷 原因分析: ①表面锈蚀、混和放料、原料曲折、成形后弯曲处裂缝、钢筋纵向裂缝、钢筋截面扁圆试件强度不足或伸长率低、冷弯性能不良、冷轧钢筋无生产厂标识、取用钢筋实际直径。 ②钢筋存放不合格。 进场钢筋原材(盘条)接头过多,表面起皮,材料验收把关不严,将不合格品进场。 生锈严重 钢筋加工时的缺陷 原因分析 条料弯曲、钢筋表面损伤、钢筋剪断尺寸不准、钢筋调直切断时被顶弯、钢筋连切、箍筋不方正、成型尺寸不准、点焊网片扭曲、已成型好的钢筋变形、冷拉钢筋伸长率不合格冷拉钢筋强度不足、冷拉率波动大、冷拔断丝、冷拔钢筋塑性差、圆形螺旋筋直径不准、钢筋代换后,根数不能均分、箍筋弯钩形式不对 钢筋加工前未审批钢筋下料单,加工时造成大量箍筋成品尺寸不合格,无法用于工程,损失严重。 直螺纹连接丝头过细,不符合要求 焊接质量差 原因分析 ① 焊工技能差。 ② 钢筋端部歪扭不直,钢筋头下料不平整,在夹具中夹持不正或倾斜。 ③ 夹具长期使用磨损,造成上下钢筋不同心,上下钢筋直径相差级别过大。 ④ 预压时用力过大,使上端钢筋晃动和移位。 ⑤ 焊后夹具过早放松,接头未及冷却使上钢筋倾斜。 电渣压力焊观感较好 电渣压力焊错位 电渣压力焊焊包不均匀 单面焊焊缝不合格 气压焊焊接钢筋偏心 闪光焊焊接钢筋偏心 钢筋保护层垫块不合格 原因分析 1.在浇筑砼或受施工荷载冲击时导致垫块位移或压碎。 2.梁板墙等主筋上未安装垫块或安装数量少,导致露筋或受力钢筋的保护层小。 3.选用不符合设计尺寸要求的垫块 梯板上无垫块 钢筋绑扎结束后未做好成品保护,导致分布筋踩踏严重且无垫块,容易引起板与粱交接部位附近裂缝 粱底无垫块 垫块放置规范 垫块绑扎牢固 同截面接头过多 原因分析 ① 钢筋配料时疏忽大意,未考虑原材料的长度。 ② 忽略了配置在构件同一截面中的接头。 ③ 分不清钢筋位在受拉区还是受压区。 梁纵筋锚入剪力墙长度不够,弯折段长度小于15d。 梁纵筋锚入剪力墙长度不够,平直段长度小于0.4lae。 柱纵筋绑扎长度不符合规范要求 同截面接头过多 原因分析 ① 钢筋配料时疏忽大意,未考虑原材料的长度。 ② 忽略了配置在构件同一截面中的接头。 ③ 分不清钢筋位在受拉区还是受压区。 框架柱钢筋电渣压力焊不合格,截断后,截面接头率大于50%。 同一断面有3个焊接接头,接头率达60% 梁柱接头搭接错误 原因分析 工长对标准图集不熟悉,忽略受拉和受压纵向受力钢筋的最小搭接长度。 挡墙顶部竖向内外排钢筋锚入一侧板在一个平面 原因分析 ① 配料时未考虑外排钢筋与内排钢筋的高度不同。 ② 钢筋连接时未按外排钢筋高于内排钢筋安装。 砼挡墙外侧第一排竖向筋弯折处与内侧竖向筋在一个水平面上,应相互错开 露筋 原因分析 1.保护层垫块垫的太稀或移位; 2.钢筋骨架绑扎不当,造成骨架外形尺寸偏大,局部抵触模板; 3.钢筋在施工过程中踩踏严重,使钢筋移位。 4.混凝土浇筑厚度不符合设计尺寸。 混凝土浇筑厚度不符合设计规定引起露筋 钢筋骨架尺寸偏大,抵触模板引起露筋 粱底垫块缺失,导致露筋 (点击领取?隐藏福利) 钢筋安装不规范 原因分析 ① 施工工艺一般,工人施工质量一般,未加强管理,未提高各施工人员质量意识。 柱纵筋弯曲、 箍筋绑扎不规范,间距不均、箍筋位置绑扎不到位 柱纵筋移位 钢筋遗漏 原因分析 施工管理不善,没有深入熟悉图纸内容。 缺钢筋拉钩 主次梁交接处主梁 钢筋未加密 漏设腰筋 当梁的腹板高度hw≥450mm时,在梁的两个侧面应沿高度配置纵向构造钢筋,其间距不宜大于200mm 成品保护 原因分析 ① 施工工艺一般,工人施工质量一般,未加强管理,未提高各施工人员成品保护意识。 柱子钢筋绑扎差,不注意成品保护,造成较多破坏,严重影响工程质量。 混凝土浇筑时未进行钢筋成品保护,无专人看管、整理,埋下严重质量隐患。 搭设通道,防止钢筋踩踏