第一节 钢筋

焊条电弧焊施工工艺

1 清理焊口

焊前检查坡口、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得有油污、锈物,以免 影响电弧引燃和焊缝的质量。

2 选择焊接电流

根据焊件厚度、焊接层次、焊条型号、直径等因素,选择适宜的焊接电流,,约 40A/d(mm)。

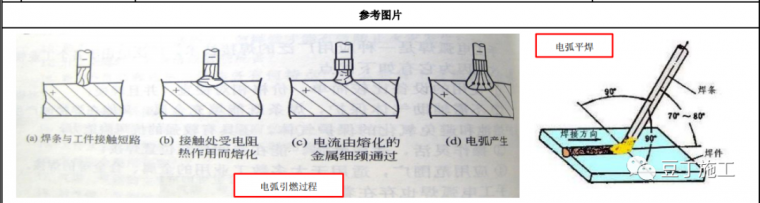

3 引弧

打火引弧后应立即将焊条从焊缝区拉开,使焊条与构件间保持 2~4mm 间隙产生电弧。

4 控制焊接速度

要求等速焊接,保证焊缝厚度、宽度均匀一致,从面罩内看熔池中铁水与熔渣保持等距离 (2~3mm)为宜。

5 焊接电弧长度

根据焊条型号不同而确定,一般要求电弧长度稳定不变,酸性焊条一般为 3~4mm,碱性焊条一 般为 2~3mm 为宜。

6 焊接角度

根据两焊件的厚度确定,坡口角度通常取 60~80°,采用钝边的目的是防止焊件烧穿,而间隙则 是为了便于焊透。

7 收弧、清渣

每条焊缝焊到末尾,应将弧坑填满后,往焊接反方向带弧,使弧坑甩在焊道里边,焊接完毕后 清理焊渣,用气割切除弧板,并修磨平整。

质量控制要点

1、 根据母材材料选择焊条种类、 直径,并确定焊接电流、焊接 层数、焊接速度等;

2、 根据被焊材料及其规格(主要是厚度)以及采取的焊接方法、焊缝形式等选择合适的坡口的形状和尺寸。

连续闪光对焊施工工艺

1 焊接工艺方法选择

当钢筋直径较小,钢筋级别较低,可采用连续闪光焊;当钢筋直径较大,端面较平整, 宜采用预热闪光焊;当端面不够平整,则应采用闪光一预热闪光焊。

2 闭合电路

施焊时,先闭合一次电路。

3 闪光

使两钢筋端面轻微接触,使其产生电阻热,并使钢筋端面的凸出部分互相熔化

4 连续闪光加热到将近熔点

熔化的金属微粒向外喷射形成火光闪光,两钢筋端面再徐徐移动接触形成连续闪光。

5 带电顶锻

当闪光到预定的长度,使钢筋端头加热到将近熔点时,就以一定的压力迅速进行带电顶锻。

6 无电顶锻

先带电顶锻,再无电顶锻到一定长度,完成焊接接头。

7 质量检查

在钢筋对焊生产中,出现偏心、弯折、烧伤、裂缝等缺陷,应切除接头重焊,并查找原因,及时消除。

质量控制要点

1、 对焊机及配套装置、冷却水、压 缩空气等应符合要求;

2、 闪光对焊时,应合理选择调伸长 度、烧化留量、顶锻留量以及变 压器级数等焊接参数;

3、 接头处的弯折角不大于 4°,接 头处的轴线偏移,木大于 0.l 倍 钢筋直径,同时不大于 2mm;

4、 按照检验批划分标准及时将加 工好的试拉件送检。

电渣压力焊施工工艺

1 线路连接

根据所选机型按附录的接线图接好线路。

2 调整弧焊机电流

根据待焊钢筋直径,参照出厂说明书提供的技术参数调整弧焊机电流至所需位置。

3 控制电源

打开控制电源开关,观察电源指示灯是否正常。

4 钢筋固定

用焊机机头的下夹具夹住固定的下钢筋,下钢筋端头伸在焊剂筒中偏下位置,把待焊 钢筋夹在上夹具上。

5 焊接准备

使上下钢筋端头顶住,并应接触良好,装上焊剂筒,底部放上合适的石棉防漏垫,将下部间隙堵严,关闭焊剂盒,将干燥的焊剂倒入筒中,以装满为止。

6 电渣压力施焊

调节按钮开关至焊接位置,接通焊接电源,立即摇动手柄,提升上钢筋 2~4mm 引燃 电压,观察电压表,使电压稳定在 25~45v 之间,一个接头焊接完毕后,断掉焊机电源。

7 焊剂回收及焊渣清理

焊口焊完后,隔 2~3 分钟,打开焊剂盒回收未熔焊剂,将焊渣清理干净。

质量控制要点

1、 按较小直径钢筋选择参数,选择合适焊接电流和通电时间;

2、 上下钢筋在夹具内应同心,焊接过 程中保持上下钢筋垂直和稳定;

3、 稳定焊接电压在 25~45v 之间;

4、 四周焊包应均匀突出钢筋表面≥ 4mm,接头处轴线偏移≯钢筋直径 的 0.1 倍且≯2mm;

5、 按照检验批划分标准及时将加工好的试拉件送检。

钢筋直螺纹套筒连接施工工艺

1 母材切割下料

必须用砂轮切割机下料,切口的端面应与轴线垂直,不得有马蹄形或挠曲。

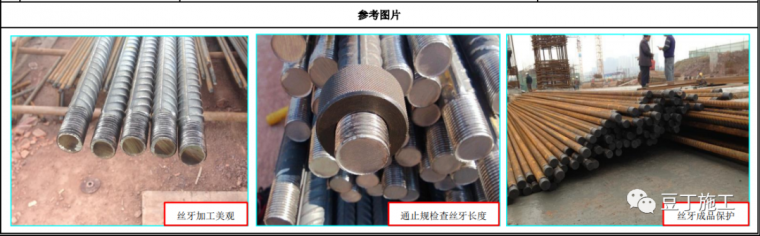

2 加工丝头

剥肋滚压螺纹加工丝头时,应采用水溶性切削液,严禁用机油作切削液。

3 套丝打磨

套丝加工完成后将端部打磨平整。

4 用通止规对丝头检查

丝头加工长度为标准型套筒长度的 1/2,其公差为+2P(P 为螺距)。

5 丝头成品保护

检查合格的丝头应加以保护,在端头带保护帽或用套筒拧紧,按规格分类堆放。

6 套筒连接

连接钢筋时,钢筋规格和套筒的规格必须一致,用力矩扳手拧紧。

质量控制要点

1、 加工套丝断面与轴线垂直,控制丝头端面 平整,无翘曲、飞边;

2、 丝头加工长度为标准型套筒长度的 1/2, 其公差为+2P,用通止规检查丝头加工长 度,25 的三级钢不少于 9 丝;

3、 控制套筒质量,外径≤50 的套筒长度及外 径允许偏差均为±0.5;

4、 现场套筒连接必须用力矩扳手拧紧,保证 丝头外露扣数不大于 1.5 丝;

5、 按照检验批划分标准及时将加工好的套 筒试拉件送检。

第二节 模板

标准层梁模板施工工艺

1 测量放线

根据构件位置在地面弹出控制线,轴线允许误差 5mm。

2 满堂架搭设

支撑立杆下应设置垫块,一般标准层板下立杆间距不得大于 1.2m,梁下立杆 间距不得大于 0.9m。

3 标高抄测

根据建筑标高对模板支撑体系进行标高检查。

4 安装梁底模

梁底模按控制线找正,按方案起拱,拼缝处底部设置木方,安装前涂刷脱模剂。

5 安装梁侧模、板模

板模压梁侧模,梁侧模包梁底模;高度大于 600 的梁必须采用对拉螺杆加固, 间距≯500;临边梁模必须使用对拉螺杆加固;板底背方间距不得大于 200;梁底第一道支撑横杆距梁柱节点≯300,其余根据立杆间距布置。

6 标高、

模板开间尺寸复核 梁模板内部尺寸误差±5,相邻板面误差 2,表面平整度 5。

质量控制要点

1、测量放线定位准确,轴线误差控制在 5mm;

2、严格控制支撑体系按方案要求搭设, 控制纵横向立杆间距,水平杆步距, 扫地杆及剪刀撑搭设;

3、模板清理干净、拼缝严密,检查模板 标高、空间尺寸;

4、跨度大于4m 的梁板按设计要求起拱, 设计无具体要求时,按 0.1%~0.3%起拱。

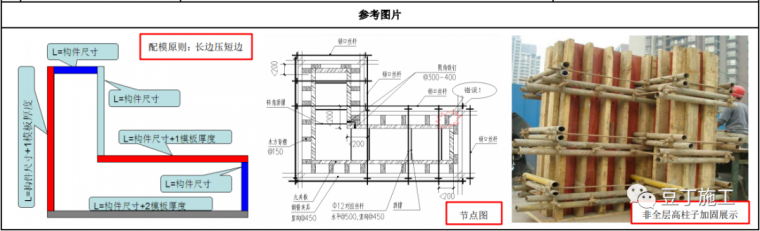

柱墙模板施工工艺

1 放控制线

根据主控线施放柱子边线及控制线。

2 安装导墙定位筋

在贴近模板内侧根据构件边线安装定位筋。

3 绑扎钢筋、立模板

钢筋绑扎完毕经隐蔽验收后,封闭柱墙模板,原则上为长边包短边,模板必须 事先涂刷脱模剂。

4 穿套管、对拉螺杆

根据模板方案在指定位置开孔穿对拉螺杆。

5加木枋背方、双钢管固定

木枋背楞间距≯200mm,采用φ48 双钢管固定,中间加一道对拉螺杆,第一 道距楼面 200mm,第二道间距 500mm,其余按方案执行(不少于 5 道)。

6 校正、固定

轴线偏差 5mm,截面尺寸±5 层高≤6m 垂直度 8,>6m 垂直度 10。

质量控制要点

1、 测量轴线误差控制在 5mm 以内,对插 筋偏位钢筋进行校正;

2、 严格按照方案要求进行柱子加固,且 住宅标准层竖向不少于 5 道抱箍;

3、 柱下角封堵严密,混凝土浇筑前可先 座浆处理,防止漏浆;

4、 严格控制模板垂直度,尤其是针对阴 阳角等部位进行着重检查。

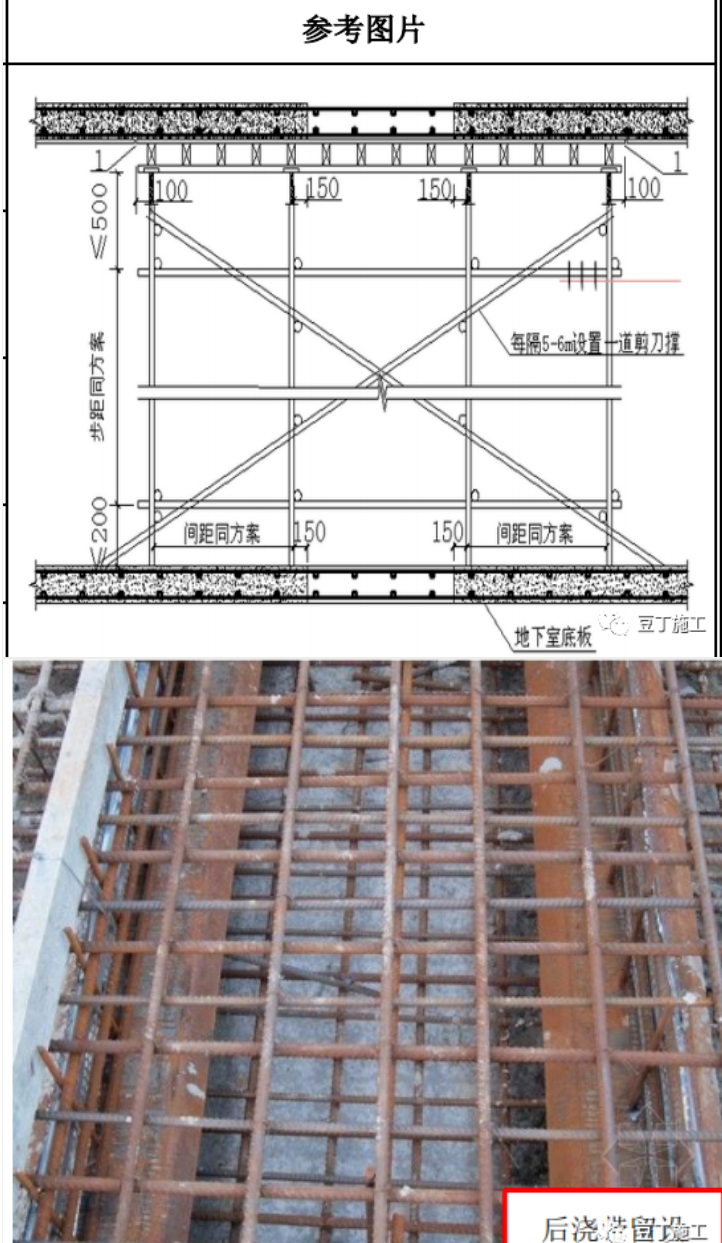

后浇带施工工艺

1 弹线

在距离后浇带边 150mm 位置拉通线并弹线,第一排立杆沿所弹的线进 行排架,然后根据楼板支撑架的间距从第一排立杆往两边进行排架;后浇带宽度较大的,底部支撑架应增加一排立杆,保证间距≯1.2m。

2 独立支撑双排架及模板搭设

后浇带两边各搭设两排立杆,其纵横向均连通,梁板的纵横向立杆间 距同专项方案;独立后浇带的支撑架应设置纵横向剪刀撑,横向剪刀 撑每 5-6m 设置一道,纵向剪刀撑沿两外侧立杆连续设置。

3 其余部位架体及模板支设

独立后浇带的支撑架与其他梁板的支撑架相对分离,两侧其他梁板支 撑架的水平横杆应延伸至独立后浇带的支撑架内,与其横向水平杆搭 接不小于 1m,并等间距设置 3 个旋转扣件固定。

4 其余部位钢筋绑扎及混凝土浇筑

后浇带处钢筋应连续,并做好拦截与保护。

5 其余部位模板及架体拆除

待混凝土达到强度后,拆除其余部位的模板及架体。

6 后浇带凿毛清理及保护

后浇带的接缝可按平直缝、阶梯缝、槽口缝等形式,凿毛碎渣集中从 预留孔位置清理,然后用模板盖住后浇带并进行保护,顶板后浇带两 侧砌两皮砖做挡水坎。

7 后浇带浇筑

达到照设计对后浇带的保留时间要求后,采用提高一个标号的补偿收 缩膨胀混凝土浇筑。

质量控制要点

1、 从后浇带独立支撑搭设位置向外排版搭设支撑体系,保证后浇带支撑相对独立;后浇带支撑在设计要求 时间内不能拆除,并保证支撑如右图;

2、 后浇带钢筋不断开,应连续设置;接缝按方案要求留置,焊接止水钢板,并做好防水保护措施;

3、 严格控制后浇带浇筑时间,达到方案要求的留置时间后,采用提高一个标号等级的补偿收缩膨胀混凝土浇筑。

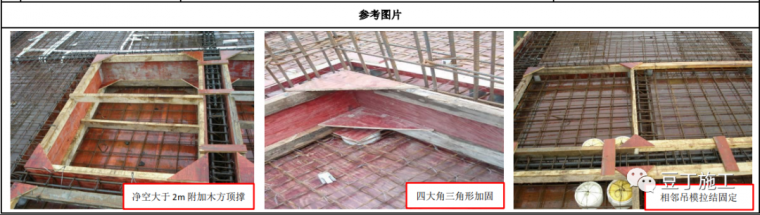

吊模施工工艺

1弹控制线

在板底弹出吊模安放位置控制线

2 制作吊模框架

根据构件内空尺寸制作吊模框架,应比设计值大 10mm,以减小因模板微小变 形及位移引起的轴线偏差

3 安放等厚吊模垫块

为防止吊模踩踏变形,垫墩设置位置及间距要求:①离转角处 10cm 每边均应设置 1 个垫墩;②模板接缝处每边均应设置 1 个垫墩;③中间每间距 1m 应设置 1 个垫墩。

4 安装吊模

根据控制线和垫块安放吊模,四角处上下部设置三角板固定,管道预埋处上口 封闭保护

5 附加内部支撑

净空大于 2m 时应设定型木方顶撑

6 吊模边梁固定

吊模四边可采用铁丝或对拉螺杆定位,相邻两吊模间用模板条拉结固定

质量控制要点

1、控制吊模自身刚性,在四大角部位采取 刚性三角形式加固,内部根据净空大小附 加顶撑;

2、控制吊模安装标高,底部采用同板厚且 提高一个标号等级的混凝土垫块,并对预 埋管道做好保护;

3、对吊模加固,控制整体稳固性。

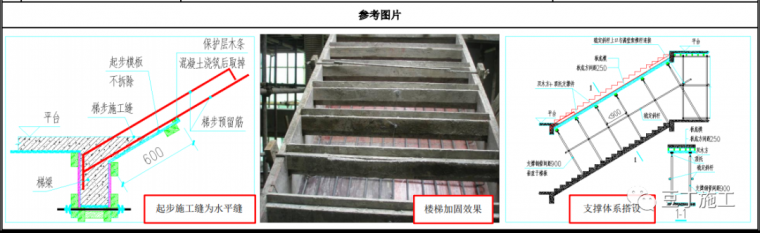

楼梯模板施工工艺

1 放样

楼梯模板施工前应根据实际层高放样

2 支设平台模板

随主体梁板支撑体系一并支设平台模板

3 支设梯段底模板

搭设梯段支撑体系,并铺设梯段底板,板底木枋间距 250,双排支撑钢管垂直 于梯段布置,间距<900mm,中间拉水平斜杆

4 绑扎楼梯钢筋

将预留插筋与楼梯钢筋进行绑扎,底部加保护层垫块

5 支设楼梯外帮侧板

安装卡扣式楼梯外帮侧板,踢面向内倾斜 10mm

6 安装踏步模板

将踏步模板卡入侧模内,并在两侧及中部辅以铁丝固定,增加刚度

7 加固、校正

两侧采用木枋加对拉螺杆紧固,校正楼梯方正及尺寸

质量控制要点

1、 按方案要求位置留设水平施工缝,在 梯段混凝土浇筑前将施工缝凿毛,并 清理干净;

2、 安装卡扣式踏步模板时,踢面板向内 倾斜 10mm,保证混凝土浇筑后阳角方 正;

3、 楼梯模板安装完毕后,仔细检查整体 稳定性和方正尺寸,清扫口、防止漏 浆措施。

老墙螺杆施工工艺

1 弹线控制

根据层高将外侧模板尺寸及开孔位置进行标识

2 预留老墙螺杆

在先浇混凝土楼板中预埋老墙螺杆,按照方案要求从楼面标高往下 50~200mm 范围内进行预埋

3 粘贴双面胶

外墙模板与下层柱墙砼面之间用双面胶条粘贴

4 外墙模板安装

外侧模板从楼面标高处向下延伸 50mm~200mm 至老墙螺杆处进行安装

5 内侧模板安装

内侧模板底部封堵严密并采用同标号水泥砂浆座浆处理

6 校正、加固

模板封闭后进行垂直度校正并做加固处理

质量控制要点

1、 根据层高配置外侧模板尺寸,并统一老墙螺 杆预留标高;

2、 将外墙模板内侧底部封堵严密,外侧在模板 与墙面间粘贴双面胶;

3、 混凝土浇筑前用同标号水泥砂浆对根部座 浆处理。

第三节 混凝土

楼面混凝土浇筑施工工艺

1 浇筑前准备

进行混凝土浇筑技术交底,根据楼面面积明确浇筑动向流线

2 隐蔽验收

检查预留孔洞、预埋件、预埋管等安装完成情况及质量,完成对钢筋、模板的 检查、验收

3 混凝土运输

商品混凝土运输到现场后,查看混凝土出厂报告,进行坍落度测试并制作混凝 土试压块

4 柱墙混凝土浇筑

先浇筑柱墙混凝土,分层浇筑,振捣密实

5 梁板混凝土浇筑

按标高控制线对楼面进行浇筑,用 2.5m 的铝合金刮尺找平

6 二次收面

用木抹子进行第一遍搓平,搓平后随即用铁抹子压光,混凝土终凝前(以人走 下陷深度不超高 5mm 为判断依据)用磨光机二次收面

7 养护

在混凝土终凝后硬化前 12 小时以内开始养护,洒水以保持砼表面湿润为准,养护时间不得少于 7 天,当气温低于 5℃时,表面采取覆盖塑料薄膜养护

质量控制要点

1、 严格控制混凝土标号,防止低标号 砼进入高标号部位;

2、 根据 50cm 控制线,结合标高控制 件用插芊方式控制混凝土板面浇 筑标高;

3、 控制收面时间,在混凝土终凝前进 行二次收面;待混凝土强度大于 1.2Mpa 后,才允许进行下道工序施 工;

4、 按照检验批划分标准及时将加工 好的混凝土试压块送检。

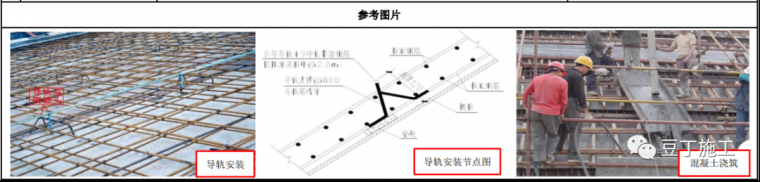

斜屋面混凝土浇筑施工工艺

1 模板及支撑体系搭设

根据屋面坡度大小,选择单面模板法或双面夹板法支模,具体根据方案执行。

2 钢筋绑扎

按照图纸要求完成钢筋绑扎及预留预埋,为保证板筋的有效高度,在双层钢筋网之间 应增设有效的支撑马凳,并绑扎牢固,间距按为 600~1000mm。

3 安装引导导轨

引导导轨采用直径 9mm 的冷轧带肋钢筋,导轨钢筋上表面即为混凝土面,导轨下用钢 筋头焊接支撑,钢筋头不得高出导轨面,支撑间距为 500~800mm。

4 混凝土浇筑

①坡屋面从下至上每 2.0m 的步距设置一道钢丝截流网,对屋面进行分块浇筑振捣,便 于振捣和收平,降低混凝土的重力下坠;

②成 S 型由下至上向屋脊推进,通过循环往复的向上推进浇筑,屋脊两边混凝土应对 称浇筑,间隔时间应小于初凝时间;

③利用导轨对浇筑的混凝土进行板面找平,控制混凝土面标高及平整度。

5 二次收光、压实

在压平头遍之后,混凝土凝结至人踩上去,有脚印但不下陷时,用铁抹子压第二遍, 要求不漏压,密实、表面平整。

6 养护

在混凝土终凝后硬化前12小时以内开始养护,洒水以保持砼表面湿润为准,养护时间不得少于 7 天,当气温低于 5℃时,表面采取覆盖塑料薄膜养护。

质量控制要点

1、 混凝土坍落度不宜过大,一般控制 在 50~70mm,严格按方案要求执 行;

2、 根据坡度大小选择适宜的支模方 式,坡度大于 25°时,不宜采用单 面模板法,坡度较大的屋面应优先 选用双面模板法;

3、 混凝土浇筑过程中应用带引导管 的料斗进行浇筑,避免压力冲击屋 面而造成离析;

4、 斜屋面混凝土必须振捣密实,保证 屋面的自密性和平整度。