1、混凝土表面剔凿

为保证植筋深度,成孔前必须对原混凝土进行剔凿,去除表层装修层,利用电镐对原混凝土面进行凿毛。成孔后还需要对原混凝土进行凿毛,凿毛要深浅一致,以完全露出混凝土骨料为准,并清理干净。

2、植筋施工工艺

➤植筋工艺流程

施工放线→植筋成孔→锚筋孔清理→注胶→植入钢筋→固化养护→分项验收

主要施工操作示意如下:

1、施工放线

(1)根据现场的轴线和标高线,引出植筋结构体轮廓尺寸线。

(2)在构件上弹线,根据图纸标出植筋的位置点。

(3)用石笔或彩笔在植筋点上标上植筋的规格和开孔深度、开孔直径。

2、成孔

根据放线标出的钢筋规格,选择相应的钻头开孔,在开孔时经常会遇到原结构中的钢筋(尤其是主筋),原则上必须避开,不得钻断原结构筋,这样必然会产生植筋的位置出现位移。钢筋位移的原则是:

⑴分布钢筋位移时,其间距不得大于设计要求;

⑵在原结构成植筋孔时,必须打在主筋的范围以内,不得在保护层中成孔;

⑶如果原结构内的钢筋较密,且成双层分布,必要时钢筋成孔可以倾斜。

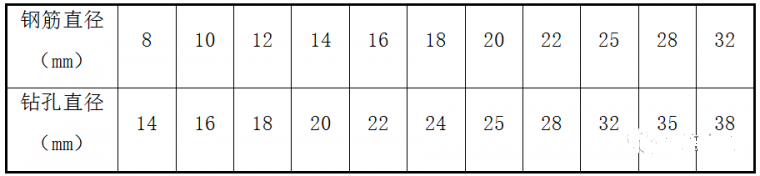

植筋相对应的开孔直径:

3、植筋孔清理

(1)首先用空压机的高压空气将孔内灰尘或杂物吹净,然后用略大于孔径的毛刷反复刷几遍,再用高压空气吹净,这样反复操作不少于三次,直到孔内壁达到无粉尘孔壁干净为止。在吹孔的过程中,要准备一些棉纱,清理完成一个用棉纱封堵一个,这样可以避免重复劳动,提高了工作效率。

(2)一次尽可能将同一工作面的孔清理干净,在同一工作面不得即清孔又注胶,避免施工中互相污染,影响植筋效果。

(3)在清孔的同时,要将锚筋的端部清理干净,有锈的必须除锈,有油污的必须用丙酮擦洗干净,放在一边待用。

4、配胶及注胶

当同一工作面的锚筋孔全部清理干净以后,将植筋胶A料取出一公斤左右(一次不要配制的太多,避免植筋胶还未用完就固化,造成浪费),B料挤出少许,将A、B料用抹灰刀反复混合1分钟左右,混合均匀准备植筋(混合好的植筋胶要在5分钟之内用完)。

结构胶现场配制,搅拌均匀。注胶时首先将结构胶注入孔内(孔深的2/3为宜)。钢筋锚固端也应涂胶2~3mm厚。

5、植入钢筋

将钢筋(栓)边旋转边植入孔内,以排除孔内空气。待钢筋(栓)植好后用堵漏灵封口,以免胶在固化期内向外流淌。植筋时一定要注意规格、尺寸须与设计一一对应,以避免不必要的施工麻烦。

6、固化养护

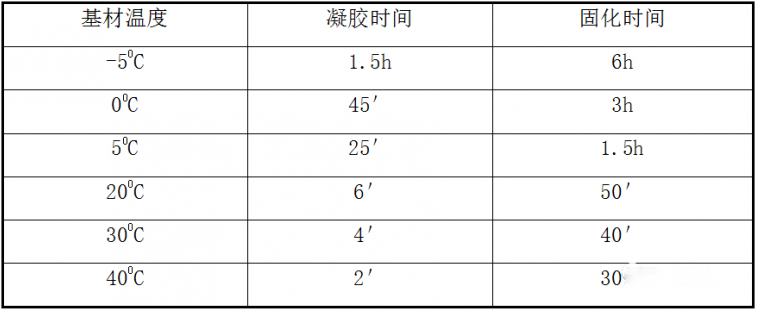

⑴固化时间参考表

⑵由上表可以看出,在温度大于300C时,一定要将施工用的相关材料、工具准备好待用,因其固化时间较短,时间有耽搁,钢筋便无法插入孔内,所以必须在注胶以后4分钟内,将钢筋植好。

⑶在温度低于50C时施工,将钢筋插入孔内以后,必须加倍养护,在胶完全固化之前,绝对不能松动或晃动钢筋,以免在胶半凝固状态时,松动钢筋使钢筋和胶体之间出现缝隙而影响施工质量。

⑷因植筋胶胶属于水溶性材料,所以在工作面上不得有明水,如果有明水时,必须清理干净方可施工。

⑸在施工时,一定要参照固化时间表,必须达到或超过固化的时间,才能进行下一道工序,否则会影响工程质量。

⑹如下一道工序的钢筋搭接需采用电弧焊接时,焊接面离开孔外口(即胶面)不少于150MM,必要时,用布蘸水将锚筋根部裹住,会大大减少焊接热导作用。

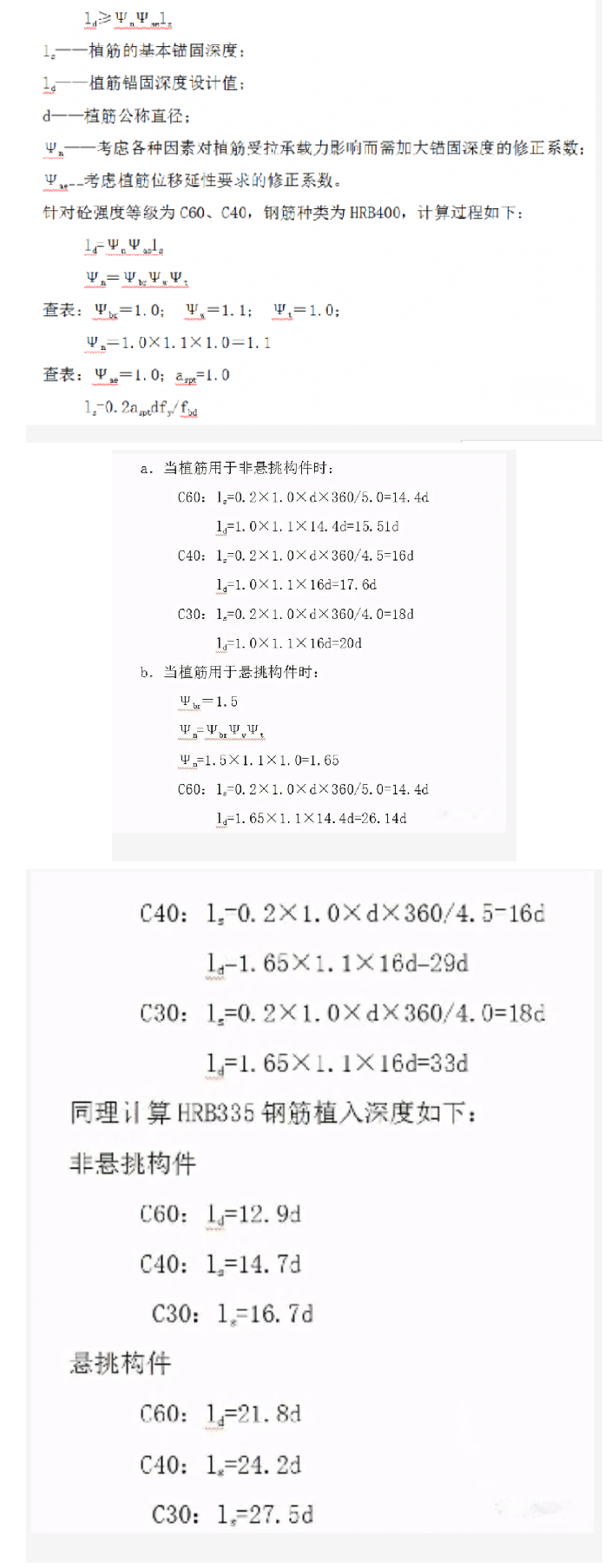

3、植筋深度计算

1、基本数据

⑴砼强度等级:C60、C40、C30;

⑵钢筋种类:HRB400;HRB335

⑶钢筋直径≤25。

2、锚固长度计算

根据(混凝土结构加固设计规范 GB50367-2013)

单根植筋锚固的承载力设计值:

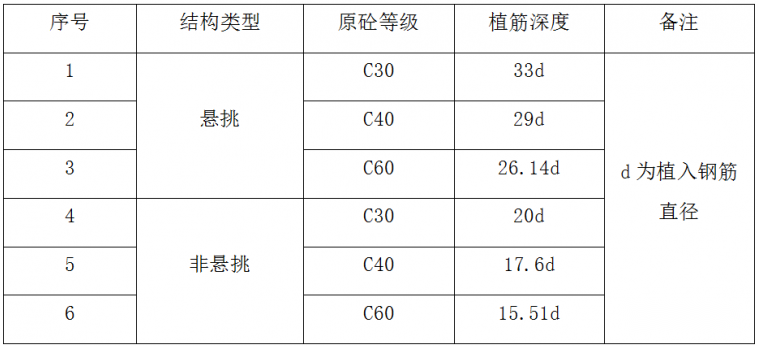

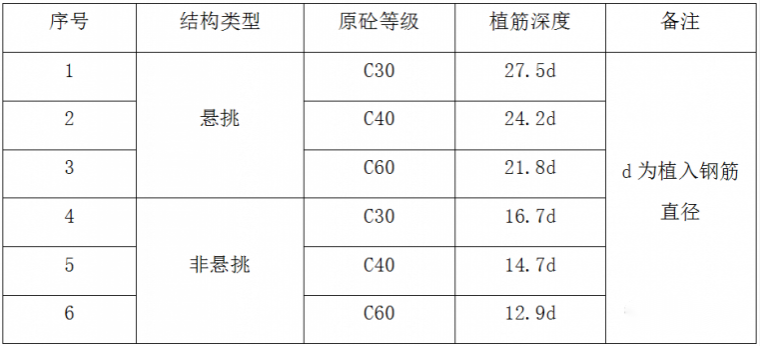

3、植筋深度统计表

用于HRB400钢筋植筋:

用于HRB335钢筋植筋:

注:上表中计算植筋深度小于17d情况应满足规范构造要求,取植入深度17d。

上表不包括的构造植筋,构造钢筋植筋深度以满足构造要求(17d)为准。

4、植筋质量保证措施

⑴所有进入施工现场的材料都要具有材料出厂合格证,及相关的检测报告。

⑵必须要在拉拔试验成功以后,再大面积展开施工。本工程暂定每规格锚固钢筋必须做一组试验。拉拔试验以每规格三根为一组,试验合格率必须达到100%,如初次试验不合格,要重复加倍试验。

⑶项目设置专职质量检查员。

⑷在每一道工序结束以后,必须经过自检、互检及监理验收合格后方可进行下一道工序。

⑸按照胶的固化时间确定,严格胶的比例配制。

⑹植筋注胶一定要饱满,不得有空鼓现象。尽量使钢筋定位在空洞中心位置。

⑺所有参加施工人员都要进行岗位前培训,每道工序都要进行技术交底。

⑻由于原结构主筋阻碍等原因而导致的局部植筋间距大于设计要求的,可以在适当位置进行加密,确保每组植筋(10根)满足设计要求。

⑼因种种原因而废弃的植筋孔,采取M10砂浆或细石混凝土进行封堵。