1土质路堑开挖工艺及方法

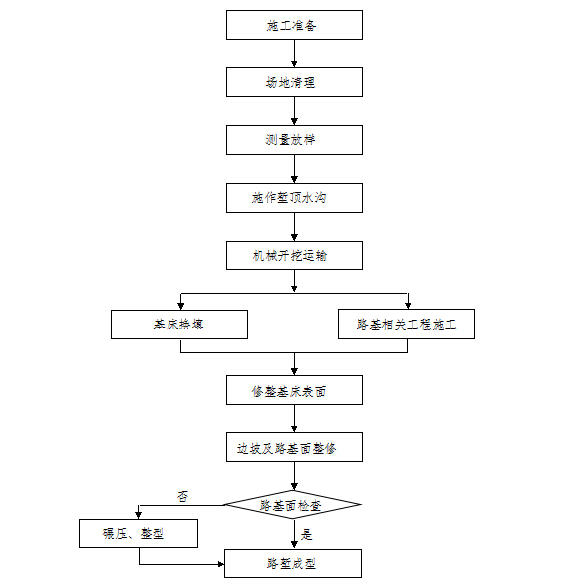

⑴ 工艺流程(见流程图)

⑵ 工艺方法

施工前根据设计文件,首先恢复中线,并进行现场调查,根据地形、路堑断面及长度,确定合理的开挖方式。然后结合现场实际与设计要求,修建临时排水设施,并考虑与永久排水设施相结合。

填料路堑在旱季施工,当在雨季施工时,集中力量快速施工,工作面随时保持大于4%的坡度。路堑边坡不得受水浸泡、冲刷。

① 施工准备

a、现场核对

工程开工前,根据现场调查资料对设计文件进行核对。内容主要包括:地形地貌、挖方数量、取弃土场位置、土方利用等。

b、分析土体的稳定性

土体的稳定与否直接关系到路堑边坡的稳定。因此,施工前必须做好土体稳定性分析,如土体结构和构造、土的密实度、潮湿程度等。在对土体进行分析后根据既有施工经验复核设计边坡是否满足稳定性要求,最后确定施工方案。

c、布置施工便道

根据现场地形确定机械进出便道路线并修筑。便道修筑满足施工机械和运土车辆转弯半径及会车、正常行驶要求。

d、测量放线

根据复测的线路中线放出开挖边线桩,放线时定位准确,两侧各预留0.2~0.3m不开挖,待开挖后进行人工刷坡。

e、施工排水系统

开挖前,首先按设计位置做好堑顶排水系统如截水沟、天沟,待排水系统完善后进行

路堑开挖。

② 开挖

根据土石方调配方案和施工顺序,选择最佳的挖方作业面,采用横向全宽挖掘法、逐

层顺坡自上而下开挖的办法施工,严禁下部掏挖施工。以机械施工为主,运土距离较近时采用推土机作业,运距较远时,采用推土机配合挖掘机、装载机挖土装车,自卸汽车运至路基填方路段或弃土点。当机械开挖至靠近边坡0.2m~0.3m时,改为人工修坡。需设圬工防护工程的边坡,在防护工程开工前留置保护层,待防护圬工施工时刷坡。不设圬工防护的边坡,每10m边坡范围插杆挂线人工刷坡。当开挖接近路基施工标高时,采用人工配合推土机施工。到达设计标高后及时对基底土质情况进行检测,不合规范要求的换填。路堑施工要做到路基表面平整、密实,曲线圆顺、边线顺直,边坡坡面平顺稳定、无亏坡,边沟整齐、沟底无积水或阻水现象。

工艺要点:

a、根据测设边桩位置,用机械开挖,预留0.2~0.3m的保护层以利于人工修坡。施工时逐层控制,每10m边坡范围插杆挂线人工修刷。边坡上若有坑穴,采用挖台阶浆砌片石嵌补。

b、接近堑底时,按设计横断面放线,开挖修整压实,并挖好侧沟,疏通排水,边坡刷好后及时进行边坡防护和排水工程施工。

c、采用顺坡开挖,长大路堑如需要采用反坡开挖时,先预留一定厚度的土层不开挖,形成顺坡开挖,挖通后再突击挖除预留的土层。

2 石质路堑开挖工艺及方法

石质路堑开挖施工按如下三种方式开挖:对于面层风化岩、软石用裂土机开挖;小方量石方段采用机械打眼小炮开挖;大方量石方地段采用梯段浅孔和深孔松动控制爆破技术分层开挖。对于一般石质路堑或石质路堑挖深在5m以上且集中,采用潜孔钻机深孔松动爆破。石质路堑挖深在5m以内时,采用浅孔松动爆破。钻孔粉尘采用粉尘回收装置,以减少对周围环境污染。

石方爆破以小型及松动爆破为主,未经监理工程师同意禁止采用大、中型爆破。开挖后的石方满足路基填料要求的用于路基填筑,用于路基填筑的大块石料较多时,集中在挖方区进行二次爆破,直至石料满足路基填筑要求。

爆破作业在施工前,进行详细设计并进行爆破试验,通过试验进一步修正爆破参数。根据岩石的岩性、产状及路堑边坡高度等,选择爆破方法,爆破时严格控制装药量。靠近边坡处,平行于边坡打预裂孔,先起爆预裂孔,再依次从临空面向边坡方向爆破。靠近基床部位,预留750px光爆层,施工时分段顺线路方向平行于路基面钻孔,实行光面爆破。爆破后,使基床、边坡和堑顶山体稳定,不受扰动,爆出的坡面平顺。

路基石方开挖时,充分重视挖方边坡稳定。开挖风化较严重、节理发育或岩层产状对边坡稳定不利的石方,采用小型排炮微差爆破,小型排炮药室距设计坡线的水平距离不小于炮孔间距的1/2。当岩层走向与路线走向基本一致,倾角大于15°,且倾向铁路侧或开挖边界线外有建筑物,施爆可能对建筑地基造成影响时,在开挖层边界沿设计坡面打预裂孔,孔深同炮孔深度,孔内不装炸药和其他爆破材料,孔的距离不大于炮孔纵向间距的1/2。路堑开挖后,边坡采用风镐刷坡或隔孔装药光爆。开挖层靠边坡的两侧炮孔,特别是靠顺层边坡的一侧炮孔,采用减弱松动爆破。

⑴ 石方深孔松动控制爆破方法

① 爆破设计.

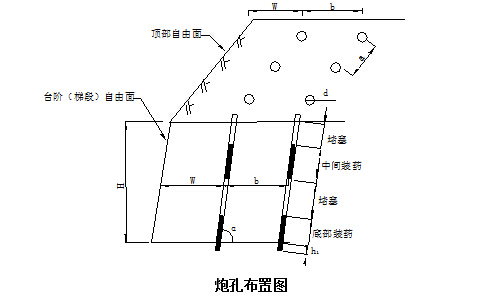

深孔松动控制爆破,通常采取梯段(台阶)爆破,炮孔布置如图。

炮孔倾角:炮孔倾角α一般为60°~75°之间,使用的炸药多为硝铵炸药。

炮孔直径:炮孔直径d采用100~150mm,临近边坡的炮孔直径适当缩小。

底板抵抗线:底板抵抗线We,按岩石类别特征,结合炮孔直径d、孔距a、炸药密度Δ、单位炸药用量q、梯段高度与其坡面角α、超钻系数μ、堵塞系数β等参数综合考虑确定,或按规范要求选取。

超钻系数:超钻系数μ,即超钻深度与底板抵抗线的比值,按下列数值选取:软石μ=0.1~0.15;次坚石μ=0.15~0.25;坚石μ=0.25~0.35。当梯段坡面角较小或岩面较坚硬完整时取较高值,反之取较低值。

排距:排距根据爆破效果,采取单排或多排等间距布孔。瞬发起爆的炮孔排数控制在3排以内,交错布置,并按规范预留适当保护层厚度。

孔距:孔距a与底板抵抗线We同时确定,一般取a=0.7Wp~1.3Wp。

装药量:装药量Q按首排炮Q=whap,后排炮Q= bah选取。单位炸药消耗量q按规范

选取。

装药长度:深孔装药长度与堵塞结合考虑,通过计算确定。

起爆网络:采用塑料导管非电起爆网络,网络设计根据地形、爆破方量、炮孔位置以及对爆破作业要求的不同,在实际施工时确定。

② 钻爆方法

平整钻机作业场地:为使钻机就位,需对作业场地进行平整。覆盖层较厚时,利用推土机推平;覆盖层薄且石头凸起时,用风枪打孔小爆破,然后用推土机推平。作业面的平整度以保障钻机移动和钻孔的安全为主。

布孔与钻孔:首先按设计的孔距、排距布孔。对台阶边沿的孔要特别注意最小抵抗线不要过小,以防最小抵抗线方向出现飞石。钻孔时根据设计要求,确保孔位、方向、倾斜角和孔深。每孔钻完后,首先将岩石粉吹干净,然后从孔中把钻杆提升到孔口上,这时不要移动钻机,以防孔深不够时,可以继续在原孔中加深钻孔。

装药与堵塞:装药之前,测量孔深,对过浅或过深的炮孔,调整装药量。孔中有水时尽量排除干净,水排不净时装防水炸药。在孔中装药时,定量定位,防止卡孔。

回填堵塞的材料选取一定湿度的粘土,为防止卡孔,分多次回填,边回填边用木炮棍捣实,同时注意保护好孔中的电线或导爆管。

网络连接与安全警戒:当使用导爆管非静电起爆系统进行孔内外微差起爆时,联线时切忌踩踏孔外串联雷管。为确保网络准爆,采用双雷管双导爆管网络。放炮之前,人员及机械撤离到安全区,设置安全警戒哨及警戒绳,离公路、村镇较近地段,设置炮被覆盖,并用φ8钢筋网加桩固定防护,抑制飞石、滚石,确保爆破安全。

爆破安全检查:爆破之后,派爆破员先到现场进行踏看,发现有哑炮时及时处理。

⑵ 石方浅孔爆破方法

对于一般石质路堑或需对用于路堤填筑的大块石料进行二次爆破改小,且路堑开挖深度在5m以内时,则采用浅孔爆破施工。

① 爆破设计

炮孔超钻深度:炮孔超钻深度h根据岩层石质情况和试爆参数确定。

h=μWe(μ一般取0.1~0.33,We为底板抵抗线m,按规范选取)。

装药深度:装药深度按不大于炮孔深度的2/3确定。

堵塞系数:堵塞系数(β堵塞长度与底板抵抗线的比值),按设计规范或根据试爆选取。当炮孔与台阶坡面大致平行时,取β=0.75;当炮孔垂直时,台阶壁面角α为70°~60°时,取β=0.75~1.20,α较大时,β取较小值。

炮孔间距:同排炮孔的间距a,在a=(1.0~1.5)We间选取;岩石较坚硬完整时,取较低值,反之取较高值。

多排炮孔布置时,采取梅花形布置。各排炮孔间距、深度及单孔装药量均相同时,排间距b取(0.8~0.9)a或取0.9~1.0。

装药量:单个炮孔装药量Q(kg),分别按下式计算。

前排炮孔Q=whap;

后各排炮孔Q=(1.15~1.3)web,式中:

We-浅孔台阶爆破底板抵抗线m;

a-炮孔间距m;

b-炮孔排距m;

H-台阶高度m;

q-正常松动药包的单位用药量,kg/m3(可参照规范选取)。

② 钻爆方法

爆破开挖采取纵向台阶开挖。爆破开挖前,按爆破作业规程及设计规范要求,开挖操作工作台阶。台阶的高度和宽度均满足需要。凿岩机钻孔时,台阶高度按2~4m确定;人工钻孔时台阶高度按1~2m确定。设计炮孔方向大致与台阶壁面平行或取垂直孔,并尽量以较大角度与岩层面或节理相交。

石方开挖后的边坡,做到顺直、圆滑,大面平整。边坡上无松石、危石。石块凸出尺寸不大于500px,凹进尺寸不大于250px。石质路堑边坡因超挖而影响上部边坡岩体稳定时,用浆砌片石补砌。

挖方边坡从开挖面往下分级清刷边坡。下挖2~3m时,对新开挖边坡进行刷新。软质岩石边坡用人工或机械清刷;坚石、次坚石边坡,用炮眼法、裸露药包法爆破清刷,同时清除危石、松石。清刷后的石质路堑边坡不陡于设计规定值。浅孔爆破工艺流程见图3.2-9。

3 路堑断面质量检测

路基开挖施工时避免超挖和欠挖,做到开挖后的路基边坡直顺,曲线圆顺,坡面平整稳定。路堑石方爆破开挖时派专职安全人员负责现场指挥,严格遵守施工规则,做到准爆,确保开挖后的石质路堑边坡无松石、险石,路基面和坡面平顺,底板平整,无凹凸不平现象;爆堆的位置、高度符合爆破任务的要求,石料适于铲挖、装运,满足路基填筑要求。

质量检测根据技术规范按表执行。