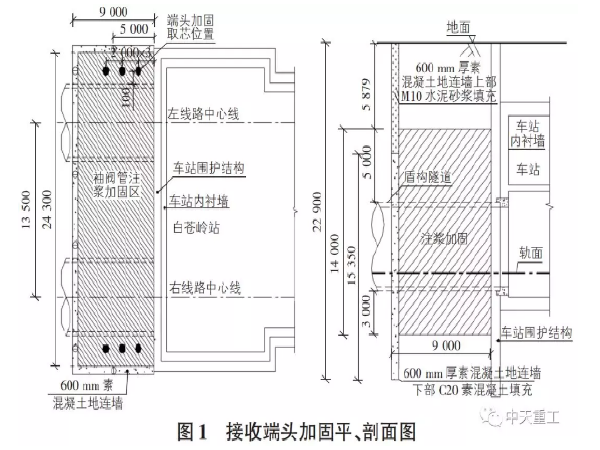

1 盾构接收端头加固情况

盾构接收端头加固尺寸具体如图1所示。

2 采用常规接收方案的风险分析

根据接收端头所处的地层水文情况及周边建构筑物和管线情况,若不采取任何辅助手段,只应用常规接收方法,将会存在以下较大风险:

1)区间采用海瑞克S-858泥水平衡盾构机施工,盾构机主机长度达9.7m,而加固体的长度仅有9.0m,主机长度超过加固体长度0.7m,加固体不能有效包裹整个盾构机,素连续墙处的形成的140mm环缝未得到有效封堵,盾构机刀盘出洞时涌水涌砂风险极大;

2)接收端头地下水丰富,若素连续墙处的环缝未得到有效封堵,在接收端头内进行降水,则有可能造成周边老旧建筑物及DN1400mm给水管发生不均匀沉降;

3)泥水盾构机在接收端掘进时须泥水保压掘进,若开启端头内的降水井则有可能导致泥水仓泄压,掌子面失衡、地面垮塌;

4)接收端上部存在1.5m~2.0m厚的粉细砂层及与隧道重叠的地下人防,若控制不当,粉细砂流失,导致地面及地下管线沉降过大、地面坍塌;

5)若接收端加固及止水得不到有效控制,在进行洞门结构施工时存在较大风险。

3 “接长补短”接收辅助工法的应用

为有效控制上述盾构接收风险,确保盾构接收安全、顺利实施,本区间盾构接收采用“接长补短”辅助工法,利用加设的短套筒来控制应对上述接收风险,确保盾构接收安全、顺利出洞,“接长补短”接收辅助工法的使用如下所述。

3.1 接收端头素连续墙施工缝止水处理

“接长补短”接收辅助工法需保证接收端头外包素连墙的止水效果,在素连墙施工缝外侧处采用袖阀管注浆加固,并在盾构机进入加固区前进行素连墙止水效果的检查验证。

3.2 接收端头降水井布置

接收端头布置降水井共4口,分别为1号~4号降水井。本次降水井施工位置确定是根据素墙施工中可能存在漏水点及盾构机穿越第一道素墙时形成的漏水环来进行定位的。

1号降水井直径800mm(2号,3号降水井直径600mm内管直径300mm,4号降水井直径300mm内管直径200mm),深22m;1号降水井为围闭区内主降水井,2号观察井可兼做降水井;3号,4号降水井为防止盾构机进入加固区泥浆循环引起1号,2号降水井无法正常工作,而后施作的备用降水井。

图2中1号,2号降水孔在盾构进入接收端头之前进行施工,在素连墙施工缝止水处理完毕后启动1号降水井,通过2号降水井及洞门水平探孔检测素连墙整体止水效果,经检测,止水效果较好;为防止泥水盾构机进入接收端头后,泥浆堵塞1号,2号降水井,待盾构机进入接收端头且刀盘顶到洞门连续墙后再施工3号,4号降水井。

3.3 “接长补短”接收辅助工法的使用

3.3.1 辅助工法接收原理

通过在洞门环板前端增加短套筒和封板来延长盾构机接收长度,使盾构机接收位置向前移,再结合砂浆的填充,使接收端墙和回填砂浆形成标准的圆形,从而大大降低了盾构机盾壳与接收端墙之间的间隙,有效的阻挡了外部水土的通过。

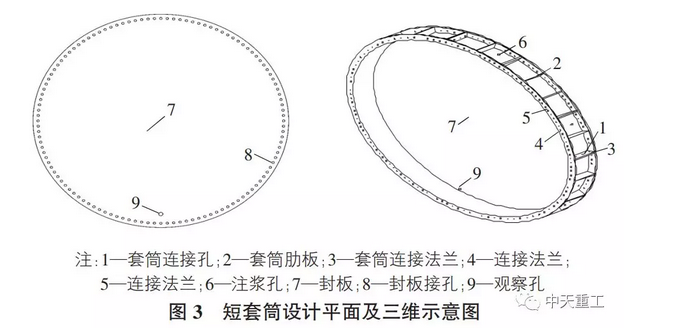

3.3.2 短套筒的设计

短套筒分为筒体和端头封板两部分。筒体前后端设法兰,筒体及法兰采用厚度16mm钢板制作,整圈均分为3块加工,法兰上共设120个螺栓孔,采用8.8级M20螺栓与洞门预埋环板及端头封板相连。两法兰之间在筒体背部加肋板。端头封板采用厚度20mm钢板制作,分上下两块加工,设螺栓孔与筒体相连,如图3所示。

3.3.3 洞门钢筋割除

盾构接收洞门连续墙迎土面为玻璃纤维筋,被土面为普通钢筋,为确保盾构机切削洞门连续墙的顺利,在密闭短套筒安装前将洞门被土面的普通钢筋全部割除。

3.3.4 密闭短套筒安装及加固

为了延长盾构加固体的长度,防止盾构机在接收时泥土、地下水从盾体与素连墙处形成的环形间隙流失,以及盾尾背衬注浆浆液的流失,在接收洞门处安装密闭的短套筒,短套筒钢板厚度32mm、长400mm,成环形布置;安装前先在钢套筒顶部开2个300mm预留孔(一个作为回灌进料口、一个作为排气口),底部预留一个带闸阀的排水口。

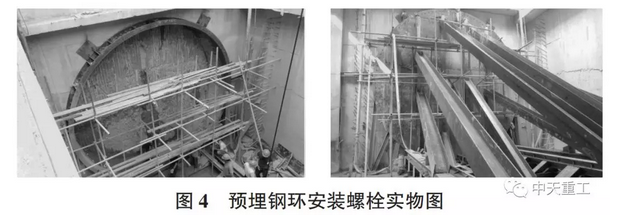

预埋钢环安装螺栓:为了把钢套筒牢固的固定在洞门钢环上,在安装钢套筒前先在钢环上安装高强螺栓,型号M30(8.8级),长度10cm。通过螺栓将钢套筒固定在洞门环板上,并通过钢板封堵钢套筒使套筒与洞门形成一个密闭空间,再通过数道工字钢对短套筒端部封板进行支撑加固,确保能够为盾构出洞掘进提供足够的反力。安装实物见图4。

在反力支撑安装前,先在圆形封板上平均分布3根300mm的工字钢,增加反力支撑的受力面积。

3.3.5 密闭短套筒砂浆回灌

通过钢板封堵钢套筒使套筒与洞门形成一个密闭空间,利用天泵通过预留的进料口在其内填充M10砂浆延长隧道长度,总计填充48.4m3砂浆,要求初凝时间控制在3h以内,12h强度不低于3MPa。

3.4 接收端素连墙处环向漏水通道封堵处理

1)在盾构机穿过素连墙进入加固体内,刀盘开始切削洞门连续墙时(即盾尾仍在素连墙外约70cm时)至盾尾全部通过素连墙段的掘进,加强同步注浆,增大注入量,同时优化同步注浆配合比,在注浆压力不大于2.8bar的条件下,注入量不加以约束,直至外部空间填充饱满为止。

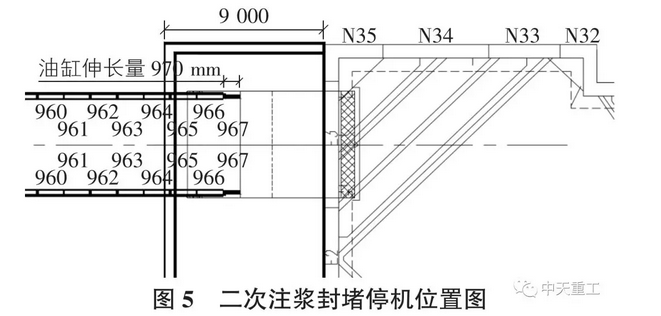

2)待盾构机刀盘掘进至距短套筒封板20cm时暂停掘进,通过素连墙两侧第964环和第965环的吊装孔对环向漏水通道进行二次注浆封堵,二次注浆压力控制在3.5bar以内。二次注浆主要采用水泥浆和水玻璃组成的双液浆通过吊装孔进行管片背后填充(吊装孔上安装带球阀的注浆头),浆液配比1:1,注浆主要以压力控制为主。盾构机停机位及二次注浆如图5所示。

3)为避免二次注浆浆液将盾尾及盾体粘连住,在进行二次注浆前通过盾体的径向注浆孔注入泥浆,使泥浆包裹盾体。

3.5 素连墙处环向漏水通道封堵效果检测

1)环向漏水通道二次封堵完成后,待其达到初凝强度后,进行接收端头内3号,4号降水井的施工,并启动降水,将接收端头内的地下水进行疏干。

2)疏干排水的同时将盾构机仓内泥浆排空,并观察气垫仓液位变化,待液位降至底部时,关闭3号,4号降水井,再观察气垫仓内液位变化,若液位未上升,则初步判断环向漏水通道封堵成功。

3)在初步判断的基础上,再在密闭短套筒下部开设水平探孔,将探孔打穿至开挖仓,如若水平探孔无水流出,则进一步验证了环向漏水通道封堵成功。

3.6 密闭短套筒封板及支撑的拆除

在素墙环向漏水通道封堵成功及接收端头内水位降至洞门底以下后,开始进行密闭短套筒支撑及封板的拆除作业,待封板拆除后将短套筒内剩余的20cm厚砂浆进行人工凿除并清理干净,再将盾构机推进上接收托架,完成盾构接收作业。

4 短套筒密闭接收实施过程中的注意事项

1)盾构机接收前100m需进行包括联系测量在内的洞内导线复测,对盾构机姿态进行人工复核,确保盾构机出洞时尽量位于洞门中心,避免盾构机偏差过大将短套筒顶开裂。

2)短套筒与洞门环板连接处的缝隙应进行填充处理,避免砂浆回填时漏浆。

3)盾构机在完成洞门连续墙切削进入短套筒时应严格控制盾构总推力、掘进速度及刀盘转速(本项目选用总推力≤500t,掘进速度≤3mm/min,刀盘转速1.0r/min),洞门处应有专人观察短套筒的变形,如有异常及时通知盾构机操作人员立即停机处理。

4)在进行密闭短套筒支撑及封堵拆除前应采用多方式验证素连墙处环向漏水通道封堵效果及接收端头内地下水疏干情况,确保万无一失。

5)待盾构机刀盘露出洞门后,通过对刀盘中心的测量确认后再进行接收托架的精确定位及加固固定。

6)在进行素连墙处环向漏水通道同步注浆及二次注浆前应对浆液进行试配试验,精确掌握浆液的凝结时间,把握好盾构机掘进的时机,使其既能有效封堵漏水通道又不能将盾构机固结死。

7)在盾构机顺利接收后,在洞门处采用砌砖的方式将管片与洞门之间的间隙封堵,并进行最后6环(加固体内)管片的背后二次注浆封堵,确保洞门的止水效果。

5 结语

本区间接收端头由于客观原因造成接收端头加固体长度不足,导致盾构接收不能按照常规接收方法处理,根据现场实际情况,以“接长补短”的指导思路,虽然外接了40cm的密闭短套筒,但实际将隧道延长2m(洞门连续墙厚0.8m+车站主体侧墙厚0.8m+外接短套筒0.4m),使加固体长度达到盾构机主机长度再加一环管片长度的安全距离,以达到盾构机能够安全、顺利接收,在实施过程中接收端连续墙止水效果、素连墙环向漏水通道的封堵效果及盾构机出洞姿态控制是此工法成败的关键,在此工法应用时应加强关键环节的精细化管控,以达到成功的目的。