1、水稳基层平整度差、松散、裂缝

1.1 设计

1.1.1除符合《成都市城市道路沥青路面道路结构设计导则》要求外,应根据路面结构计算结果合理确定水泥稳定碎石基层的层数和分层厚度。

1.1.2水泥稳定碎石基层应选用骨架密实型级配。

1.2 材料

1.2.1在满足设计强度前提下,严格控制水泥剂量。应采用强度等级为32.5或42.5的普通硅酸盐水泥,初凝时间大于3小时,终凝时间大于6小时且小于10小时。当在水泥稳定材料中掺入缓凝剂的,应对混合料进行试验验证,其指标应符合《城镇道路工程施工与质量验收规范》CJJ1的规定。

1.2.2应严格控制细集料中的粉尘含量,不得大于12%。

1.2.3混合料含水量应严格按水泥稳定碎石配合比设计控制,拌和后的含水量应略大于最佳含水量,宜+0.5%以内,确保碾压时达到最佳含水量。

1.3 施工

1.3.1在施工水稳基层前,路基或下承层交验应符合《城镇道路工程施工与质量验收规范》 CJJ 1的规定,且表面平整、密实,无松散材料和软弱地点,摊铺前应洒水湿润。

1.3.2大面积施工前应进行试验段铺筑,掌握工序衔接和施工延迟时间状况,并根据试验结果和现场检验情况,确定适宜的拌和、运输、摊铺、碾压、养护等工艺。

1.3.3水泥稳定碎石混合料应在场站集中拌和。在正式拌和之前,需先调试所用的厂拌设备,使混合料的颗粒组成和水泥、含水量(应根据施工气温调整最佳含水量)都达到规定的要求。当集料的颗粒组成发生变化时,应重新调试设备。

1.3.4分层摊铺施工时,底基层宜采用摊铺机摊铺,上基层应采用摊铺机摊铺。道路幅宽大于最大摊铺宽度时,宜采用两台摊铺机同时摊铺。施工过程中随时检查整平板前来料高度和控高传感器情况,避免出现较大起伏。

1.3.5水泥稳定碎石基层应按照钢轮压路机稳压—弱振动碾压—强振动碾压—胶轮压路机收压的顺序碾压。碾压过程中横向接头应幅间错开。碾压完毕后及时采用节水保湿养护膜、覆盖养护,保持表面湿润。

1.3.6合理组织施工。当分层施工时,底基层、上基层摊铺碾压应衔接紧密。成型后养护期不得少于7天,期间应严禁车辆通行,避免损坏,期后应及时封层处理。

1.3.7处理局部基层不平整问题时,严禁采用薄层贴补的方法进行找平,应在上层施工时增加相应的结构厚度。

1.3.8检验时除应符合《城镇道路工程施工与质量验收规范》CJJ1要求外,还应采用钻芯取样的方法验证水稳基层的成型完整性情况。

2、检查井盖与路面衔接不平顺

2.1 设计

2.1.1新建项目横断面布置,应结合道路横断面和管线需求,合理研究管线横断面布置关系,尽量避开公交站台和路口渠化段。当管道必须布设在机动车行道范围内时,宜将检查井设置在单条机动车道的中心线处。

2.1.2位于车行道范围内的检查井周应采取加强措施,并选择易于密实的回填材料,宜采用水硬性材料分层夯实或采用低标号混凝土振捣密实。

2.1.3应明确可调式防沉降井盖安装工艺要求。

2.1.4加强井圈宜采用C30钢筋混凝土,调节环宜采用C40及以上钢筋混凝土。

2.2 材料

2.2.1 井座调平不得采用砖等砌筑材料。

2.2.2检查井盖除应满足国家标准《检查井盖》GB/T23858要求外,还应符合四川省(区域性)地方标准《球墨铸铁可调试防沉降检查井盖》DB510100/T203的要求。检查井盖进场验收时,应进行外观检查及主要力学性能指标的复试。

2.3 施工

2.3.1安装井座前,应逐个检查加强井圈混凝土外观质量,表面平整坚实,洞口圆顺,不得出现开裂破损和漏浆变形情况。

2.3.2沥青路面铺筑前,应按设计安装要求固定钢筋混凝土调节环,并随道路路面沥青混凝土分层铺筑提升铸铁限位井筒。

2.3.3沥青摊铺时确保检查井洞口不漏料,控制好虚铺厚度,碾压成型后与井盖表面平齐。

2.3.4检查井周边填料宜与道路结构层同步填筑,应以小型压实设备同步碾压,压实度不小于结构层压实度。

3、"白加黑"路面结构沥青面层过早出现反射裂缝

3.1 设计

3.1.1 根据旧路路面调查及检测数据情况分析病害类型和明确相应处治措施。

3.1.2 在原水泥混凝土路面上加铺沥青层时,应采取板缝铺贴防裂卷材等延缓反射裂缝产生的措施,宜设置SBS改性沥青或橡胶沥青应力吸收层,粘结层宜采用改性乳化沥青。

3.1.3 破碎板块必须进行破除并重新浇筑混凝土处理。混凝土弯拉强度不得低于5.0MPa,并増设新旧板块间的拉杆、传力杆等措施。

3.1.4与基层脱空的混凝土面板须进行压浆补强,压浆浆液24小时龄期的抗压强度不小于5.0MPa。对于交通压力大,白天需要开放交通的道路板块压浆,浆液3小时龄期的抗压强度必须达到5.0MPa以上,24小时龄期的抗压强度达到10.0MPa以上。

3.1.5 对处治合格后的混凝土板块应明确清洁、糙度、板缝处理等措施。

3.2 材料

3.2.1填仓浇筑混凝土和板底压浆水泥应具有微膨胀性。

3.2.2防裂卷材宜采用以SBS改性材料为主,辅以各种助剂制成的沥青涂盖料浸涂聚酯玻纤布,或采用长纤聚酯毡胎基制成的自粘型或热熔型改性沥青防裂卷材。

3.3 施工

3.3.1破碎板拆除后,应检查基层的完整性,如存在开裂、松散情况时,应深入处理直至合格。基层成型后,清扫干净并洒水湿润,方可浇筑面板混凝土,严格控制水泥混凝土的配合比、水灰比和坍落度,摊铺后应及时振捣密实,抹面平整,板块间无错台。

3.3.2采用压力压浆机或压浆泵进行脱空板压浆时,应注意压注嘴与压浆孔的紧密结合,压浆压力应控制在1~2MPa之间,初始压浆阶段可适当增加压力,后阶段逐渐进行降压调整至稳定压力。压浆完毕,立即用木楔封住压浆孔,待浆体初凝后除去木楔,用高标号砂浆封孔,养护期不得小于1天(高标号封孔砂浆24h龄期抗压强度不小于5MPa)。

3.3.3压浆板块检测频率应符合设计要求,若设计无要求时,应对所有压浆板块进行检测,检测不合格的应进行复注,直至合格后方可进行下一步工序。

合格判定标准:任意一点检测弯沉截距小于0.03mm、单点弯沉小于0.2mm、板间弯沉差0.06mm。

3.3.4既有板块错台高差处理时,可采用人工或机械方法磨平。磨平后,应将缝内杂物清除干净。

3.3.5混凝土板间填缝前,应采取干法铣缝,并吸净灰尘,及时按设计要求填缝料填缝。

3.3.6水泥混凝土表面应采用专用的清洁除尘设备,彻底清除表面浮浆和污物,糙度符合设计要求。

4、沥青路面出现裂缝、松散、车辙等早期病害

4.1 设计

4.1.1沥青混凝土路面设计应符合《成都市城市道路沥青路面道路结构设计导则》。

4.1.2涉及公交专用道和重载交通量较大且有信号控制路口,沥青面层宜采用抗车辙性能和抗疲劳性能优良的改性沥青混合料。其沥青混合料车辙试验动稳定度和低温弯曲破坏应变应满足《公路沥青路面设计规范》JTGD50要求。

4.1.3在封层表面和各沥青面层层间应明确洒布改性乳化沥青粘层油措施,确保层间有效粘结。

4.2 材料

4.2.1用于沥青面层的普通沥青或改性沥青胶结料均应符合《公路沥青路面施工技术规范》JTGF40中的技术标准,路用性能应满足设计要求。

4.2.2用于开级配排水磨耗层OGFC型的改性沥青胶结料中应添加高粘改性剂,以提高排水沥青混合料的胶结强度和耐久性。

4.2.3主、次干道沥青表面层粗集料宜采用洁净、干燥、无风化、无杂质的玄武岩轧制的碎石,支路沥青表面层粗集料宜玄武岩或辉长岩轧制的碎石。

4.2.4细集料宜采用新鲜、坚硬、洁净的硬质灰岩或玄武岩,并经专用设备加工的机制砂,且在加工过程中必须具有吸尘设备。

4.2.5粗集料、细集料和矿粉均应满足《公路沥青路面施工技术规范》JTGF40的技术标准要求。矿粉中严禁掺加除尘装置回收的粉尘,矿粉中小于0.075mm的颗粒含量宜大于90%。

4.2.6为保证沥青与集料间的粘结力,提高抗水损害能力,应在沥青或沥青混合料中掺加抗剥落剂,加入后沥青与集料的粘附性不低于5级。

4.2.7表面层采用改性沥青玛蹄脂碎石混合料(SMA)或开级配排水磨耗层混合料(OGFC)时,应在混合料中掺加一定重量比例的纤维稳定剂。宜采用由原木浆生产的木质素纤维,掺量按沥青混合料总量的质量百分率计,絮状木质素纤维用量不得少于0.3%,颗粒状木质素纤维的掺量不得少于0.4%。必要时可论证掺加一定比例的高分子材料纤维或玄武岩矿物纤维。

4.2.8沥青混合料配合比设计,应严格按照目标配合比设计、生产配合比设计、生产配合比验证三个阶段确定混合料的配合比,宜选用骨架密实型级配或密实粗型级配。矿料级配组成及混合料的各项性能指标应满足相关规范要求。

4.2.9透层油宜采用渗透性好的慢裂阴离子乳化沥青PA-2。

4.2.10用于基层表面的同步碎石封层,宜采用与表面层相同的改性沥青或橡胶沥青,洒布量宜控制在1.8~2.0kg/m2,碎石洒布率应达到70%。

4.3 施工

4.3.1生产沥青混合料所用材料及设备均应满足《公路沥青路面施工技术规范》JTGF40要求。

4.3.2 所有进场材料应进行均匀性及质量抽检,不符合设计要求的材料不得进场。各类材料应有效隔离,严禁窜料,并设防雨措施。

4.3.3在摊铺沥青混合料面层前,下层表面应清扫干净,均匀洒布粘层沥青确保层间粘结。

4.3.4正式施工前应进行试验段铺筑,沥青混合料运输必须采用专用保温车辆,途中须采取有效保温措施并防雨、防污染,从拌和场站到摊铺现场温度损失不大于5℃,摊铺温度及压实温度控制应满足《公路沥青路面施工技术规范》 JTG F40要求。

4.3.5压实度以现场空隙率指标和标准密度的压实度指标双控制。

4.3.6沥青路面不得在气温低于10℃,以及雨天、路面潮湿的情况下施工。施工时应选用有自动找平和预压实装置的摊铺机。当采用两台摊铺机联合摊铺时,摊铺机间距不宜超过10m。摊铺机的摊铺速度应根据机械配套能力、摊铺宽度和厚度来选择,做到连续、匀速,中间不得随意停机。

4.3.6冷接缝的处理,应先将已摊铺压实的路幅边缘切割整齐、清除碎料,用热混合料敷贴接缝处,使其预热软化,再铲除敷贴料,对缝壁涂刷粘层沥青后,铺筑新混合料。

4.3.7充分压实横向接缝。碾压时,压路机沿着已压实的横缝上,钢轮伸入新铺层 15cm,每压一遍向新铺层移动15~20cm,直到压路机全部在新铺层为止,再改为纵向碾压。

5、钢桥面铺装沥青混凝土车辙及脱层

5.1 设计

5.1.1宜参照《公路钢箱梁桥面铺装设计与施工技术指南》的铺装典型结构方法进行铺装结构设计。

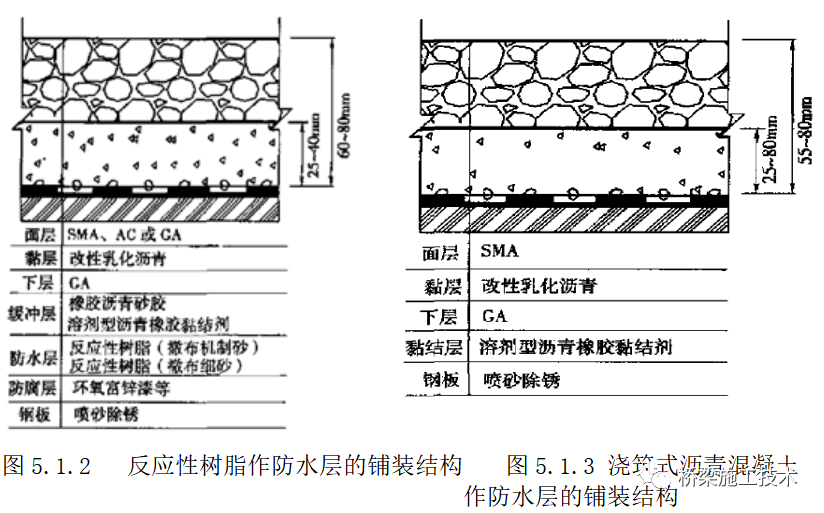

5.1.2当采用反应性树脂作防水层的铺装结构时,如图5.1.2所示,应符合下列要求:

(1)钢板喷砂除锈程度至规定等级,并采用环氧富锌漆作防腐层;

(2)反应性树脂防水层可分为两层,下层干膜厚度0.2~0.3mm,其上撒布干净细沙;上层干膜厚度0.5~0.6mm,其上撒布机制中砂;

(3)采用橡胶沥青胶砂作缓冲层,厚度宜为5~8mm。为保证该层与防水层的联结,宜使用溶剂型沥青粘结剂作为底涂层,用量宜为0.2~0.4kg/m2。

5.1.3当采用浇筑式沥青混凝土作防水层的铺装结构时,该结构中浇筑式沥青混凝土同时兼备防水层和铺装下层的作用,如图5.1.3所示,应符合下列要求:

(1)钢板喷砂除锈程度至规定等级;

(2)溶剂型沥青粘结剂作为封闭层,涂布两层,第一层用量为0.1~0.2kg/m2,第二层用量为0.1~0.2kg/m2。封闭层同时也作为钢板与浇筑式沥青混凝土层之间的粘结层;

(3)浇筑式沥青混凝土下层厚度宜为25~40mm,相应面层厚度宜为30~40mm。

5.1.4边缘带与铺装层的接缝处可采用贴缝条或热熔填缝料进行封缝封水处理。下层施工接缝与面层施工接缝位置应错开至少100mm。

5.2 材料

5.2.1钢桥面沥青及沥青混合料的材料要求应符合《公路沥青路面施工技术规范》 JTG F40规定。

5.2.2防腐层、防水粘结层的材料要求应参照《公路钢桥面铺装设计与施工技术指南》执行。

5.3 施工

5.3.1钢桥面防水施工时,应对全桥实行封闭,杜绝施工和运输污染,避免与其他工序交叉干扰。

5.3.2钢桥面铺装施工应避开雨天。施工中如遇雨,应立即停止施工,并在消除雨水带来的危害后,方可重新施工。

5.3.3钢桥面铺装施工不宜在夜间施工,浇筑式沥青混合料施工不得在气温低于5℃情况下进行。

5.3.4正式施工前应作试验段,其中喷砂除锈及防水粘结层面积不小于100m2,沥青铺装层长度不小于100m。

5.3.5尽量避免设置施工缝。当无法避免时,横向施工缝应设置在钢梁相邻横肋(包括横梁)的中间,且相邻两幅及上、下层的横向施工缝应错开1m以上;纵向接缝应距钢梁纵向腹板位置30cm以上。

5.3.6钢桥面除锈及防腐施工时,应符合下列要求:

(1)在除锈和涂装作业时,大气湿度不大于85%,环境温度不低于10℃,钢板表面温度应高于空气露点3℃以上。当出现浓雾或降雨时,不得进行施工;

(2)喷砂除锈后的钢桥面板,其清洁度应达到Sa2.5级,边角处人工打磨除锈的清洁度应达到Sa3.0级,粗糙度应符合设计要求;

(3)除锈后的钢桥面应及时保护,并在4h内完成第一层涂层施工。

5.3.7甲基丙烯酸甲酯树脂防水粘结层施工时,应符合下列要求:

(1)施工前应对桥面再次进行清洁处理,清除掉全部油污、水分或其他污染物;

(2)采用高压无气喷涂设备作业前,应对桥面其它部位进行覆盖防护,并采取有效防风遮挡措施,风速大于10m/s时不得施工;

(3)防水粘结层宜分两层施工,每层湿膜厚度不小于1.2mm,两层干膜总厚度不小于2mm,应在第一层涂膜干后立即喷涂第二层;

(4)防水粘结层的施工接头处,新涂膜在旧涂膜上搭接长度不小于50mm。

5.3.8橡胶沥青胶砂缓冲层施工宜采用机械摊铺,厚度宜为3~8mm,施工温度宜为200~220℃。为起到充分覆盖和封闭防水粘结层的作用,摊铺完毕后应派专人检查,不得有气泡和脱空现象。

5.3.9粘层施工时应针对不同种类的材料,选用专用洒布机具和适宜喷嘴。施工时控制洒布速度,按设计用量进行均匀洒布。

5.3.10钢桥面铺装下层浇筑式沥青混合料施工时,应符合下列要求:

(1)浇筑式沥青混合料拌和出料温度应控制在220~240℃,并放入具有加热拌和功能的运输设备中,途中拌和时间最长不宜超过8h,否则应废弃处理;

(2)摊铺前应采用钢板或木板设置并固定侧向模板,高度与摊铺厚度相一致;

(3)浇筑式沥青混合料的施工接缝,应进行预热处理或使用贴缝条,确保与新铺的沥青混合料形成整体;

(4)在摊铺过程中如出现气泡或鼓包等现象时,需在混合料丧失流淌性之前处理,使用特制针状体刺破排出;

(5)预拌碎石应采用自行式撒布机紧随摊铺机后撒布,撒布量应根据现场试验确定,覆盖面积应控制在50~90%。预拌碎石的沥青用量宜为0.2~0.5%。

5.3.11钢桥面铺装上层热拌改性沥青混合料(SMA/AC)施工时,应符合下列要求:

(1)改性沥青混合料(SMA/AC)应符合《公路沥青路面施工技术规范》JTG F40的规定,施工时可适当提高摊铺温度;

(2)SMA结构不宜使用轮胎压路机碾压。

6、人行道铺装松动、沉降

6.1 设计

6.1.1应明确基层填料要求和压实度标准。

6.1.2采用水泥混凝土作基层时,应明确抗压和抗折强度指标,并设计板缝处理措施。

6.2 材料

6.2.1应对进场的面层铺装材料进行几何尺寸和色泽的外观检查,其质量应符合《城镇道路工程施工与质量验收规范》CJJ1的要求。

6.2.2必要时可根据情况抽查力学性能指标。

6.3 施工

6.3.1人行道路基压实应使用机械施工,压实度应满足设计要求。基层或基础完工后,应封闭养护。

6.3.2安装前搁置面应清理干净,提前洒水湿润。

6.3.3砂浆拌和后应在2小时内用完,厚度宜控制在2~3cm之间,砂浆铺垫应饱满。

6.3.4较大预制构件吊装时,应避免构件相互碰撞而造成棱角损坏。安装时与搁置面应接触严密,不得翘曲和错台。

6.3.5铺装时应挂线施工,纵、横缝顺直,横坡正确,缝宽一致。

6.3.6不规则路段铺装时应根据设计图和现场情况事前放样调整,宜采用定制构件进行铺装,不得现场随意切割。

6.3.7小型预制块面砖铺砌平整稳实后,宜采用干拌水泥砂灌缝,再撒细砂扫缝,不得用砂浆抹缝。缝隙应饱满,完工后应及时封闭养护。