随着我国经济的飞速发展,土地资源越来越紧张,城市建筑以及交通设施的深度纪录不断被刷新。逆作法作为一种利用主体地下结构全部或部分作为内支撑的深基坑施工工法,在岩层地区的深基坑工程中也得到了越来越多的运用。

1 岩层对逆作法影响

以南京地区为例,该地区⑤2层、⑤3层存在中风化泥岩、泥质粉砂岩,平均强度在4 MPa左右,逆作法施工对地下连续墙质量、一柱一桩施工垂直度、挖土机械均有一定的要求。岩层的存在,在一定程度上对逆作法各项施工工序的精度均带来影响。

根据规范要求,一般地下连续墙成槽施工采用具有纠偏功能的成槽设备,槽壁的垂直度偏差不大于1/300。在岩层地区进行的成槽施工,由于岩层的强度远大于普通土体,仅靠成槽机设备自身难以达到要求。同时一柱一桩的垂直度控制对于逆作法来说至关重要,成孔垂直度精度要求必须得到保证,而岩层的存在导致普通钻孔桩机施工效率极其低下,且容易产生偏差,难以达到成孔垂直度偏差不大于1/150、立柱桩范围成孔垂直度偏差不大于1/200的精度要求。

另外,在基坑开挖进入中风化岩层以后,采用普通挖机进行土方作业的挖土效率大大降低,施工进度也难以得到保证。为此,对于成槽、钻孔、取土机械的选型及后续措施需进一步进行研究。

以下以南京财政厅车库项目为例,介绍了岩层地区逆作法的实施要点。

2 工程背景

江苏省财政厅院落改造项目位于南京市北京珏路与西康路交会处东南隅,北邻北京西路(路中地下为在建地铁4号线),南邻天目路,西侧为天目大厦,基坑面积约1100 m2,周长约150 rn,地下8层,挖土深度27.65 m。该项目地处南京市繁华的市中心区域,地理位置优越,社会影响广泛。

2.1 地质概况

该工程根据岩土体岩性、结构、成因类型、埋藏分布特征及其物理力学性质指标的异同性,可将勘察深度范围内岩土体划分为5个工程地质层、11个亚层,其中⑤2、⑤3层为泥质砂岩(中风化),对逆作法施工影响较大。工程所处区域地层从上至下依次为①1杂填土、①2素填土、②l黏土、粉质黏土、②2黏土、淤泥、②3粉质黏土、③粉质黏土、③e含卵砾石粉黏土、⑤1强风化泥岩、泥质粉砂岩、⑤2中风化泥岩、泥质粉砂岩、⑤3中风化泥岩、泥质粉砂岩。

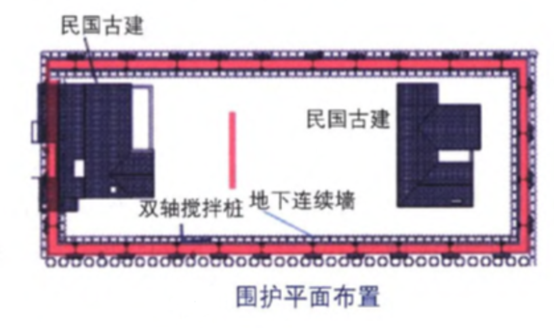

2.2 围护概况

基坑周边普遍采用厚1000mm “两墙合一”地下连续墙(图1),普遍深度为38 m,地下连续墙底部进入⑤2、⑤3层7~15 m,最大单轴抗压强度为36.1 MPa。支撑系统的竖向支承构件采用钢立柱及柱下钻孔灌注桩,立柱桩为西1 200 mm旋挖灌注桩,立柱为φ500 mm×25 mm圆管钢柱,柱内混凝土灌实,桩基底标高为-46.45 m,净深为45.70 m。立柱的垂直度不大于基坑开挖深度1/600。立柱桩要求垂直度为1/500,精度要求极高。

3 入岩逆作成套施工技术

3.1 深嵌岩地下连续墙快速成形技术

该工程地下连续墙槽段进入⑤2、⑤3层泥质砂岩7 m以上(中风化),槽段垂直度设计要求1/500,较常规1/300的精度大大提升。若仅靠成槽机挖至⑤2层有一定的难度,为此,对成槽机进行技术更新,调整成槽机的抓斗质量、提升力、咬合力等技术参数,同时为确保地下连续墙嵌入岩层7 m以上的施工精度,保证进度,采用“抓、钻、冲融合”的施工工艺,即采用1台旋挖机及1台砸锤配合成槽机施工。

旋挖钻机针对⑤1及⑤2层中风化岩层采用钻进取土的方式成槽,能大大缓解成槽机的作业量,减少成槽时间,提高工作效率,且对环境影响小。通过施工,对于岩层地区地下连续墙成槽积累了一定的经验,在岩石最大强度不大于7 MPa或岩石强度平均值2.0 MPa区域以内,墙体嵌岩深度不大于10 m,采用钻抓冲结合方式成槽,同时在成槽完成后,采用新浆全槽段置换废浆,以保证槽段混凝土浇筑质量。在入岩成槽阶段,每下沉2 m,即用超声波检测槽壁垂直度及槽段尺寸,发现偏差及时修复。

采用以上施工工艺,较铣槽机成槽工艺,具有操作方便、造价低(成本降低约10%)等优势。其成槽时间相对较长(5 d一幅,铣槽机3 d一幅),经本工程施工验证能取得较好的效果。

3.2 嵌岩立柱桩高效施工技术

该项目立柱的垂直度不大于基坑开挖深度1/600,桩基底标高为-46.45 m,净深为45.70 m;且立柱不外包,一旦偏差很难补救。在立柱岩层上部及入岩成孔过程中,为保证垂直度及施工工期,采用旋挖成孔、切刀修孔技术。立柱为达到设计要求的垂直度,采用“支座调垂盘”手动调垂系统对柱四周的垂直度进行施工控制,即通过控制钢立柱顶高低来调节桩柱的垂直度。

另外,如出现立柱桩成孔偏差,可通过扩孔、回填C20素混凝土后重新扩孔纠偏、用砸锤填石块等方式进行纠偏校正,以保证施工质量及垂直度要求。

3.3 入岩取土跃层逆作施工技术

本工程进入中风化层土方约为3200 m3,配置l台电吊,2台200型挖机,1台512型挖机。另外,为了开挖中风化岩层,至少需要操作净高达到4.3 m。地下结构标准层(B2~B7)高度为2.8 m,依据挖土设备要求,如采用传统逆作法逐层施工的方式,由于空间上的限制,将对施工工期、取土效率以及周边环境产生不利的影响。

有鉴于此,本工程采用跃层的施工方法,即“挖二做一”,保证岩层位置挖土净高达到5.6 m,具体施工流程为:B0、B1板完成后,形成一个稳定的支护体系,B3~B7采用跃层施工,即先施工B3(B5、B7)板,然后顺作B2(B4、B6)板。从而达到快速、安全形成基坑地下结构的目的。根据此方案进行施工,既提高了挖土效率,又减少了一层结构板混凝土养护时间。

因基坑挖土进入岩层,在岩层内普通的挖土方式难以施工,效率大大降低。为此,选用专用裂土器进行施工,同时更换大功率挖机。基坑最后一层土方由于桩返浆高度己到,且桩密、间距小,挖机旋转半径不够,故为加快施工进度,必须保证专业破桩队伍随时待命。同时,基坑土方施工期间保证水位在开挖面1 m以下,部分明水及时抽排。对己软化岩层,采用地下连续墙凿毛混凝土块垫实、注浆加固。挖土结束后,立即浇筑垫层。场地内需设置临时集土坑,增加白天挖机工作时间,加快施工进度。

通过具体实施,对于入岩挖土,应根据岩石强度的不同,选用不同挖机。根据本工程施工经验,对于平均强度4 MPa以内的中风化岩层,使用200型挖机配裂土器的方法满足施工要求。另外,取土所用电吊型号须谨慎选择,泥质粉砂岩中风化层有岩层、岩砂及粉质土,土质松散、岩块多,电吊抓斗较常规抓斗要抓得更深、更牢,防止松土、岩块坠落。同时,电吊抓深应满足深基坑施工要求。

通过以上逆作法施工技术的综合运用,工程得以顺利实施。

4 结语

随着施工技术的进步,深基坑定将向更深的区域发展。在周边环境复杂的前提下,逆作法施工越来越多地被运用到实际工程中,而对于岩层地区而言,逆作法在地下连续墙、一柱一桩、取土、设备选型等方面的要求更加严格。在结构设计阶段进行结构层高设计时,中风化岩层所在楼层的层高要满足施工要求,同时要考虑大底板的桩头超灌量和桩筋锚入底板长度。

为保证逆作法精度、安全、进度等条件,根据岩层的具体情况,成槽机械、钻孔、取土设备的选择至关重要。本文依托南京财政厅项目,通过岩层地区逆作法的运用与研究,取得了较好的施工效果,同时积累了丰富的施工经验,对同类型的工程具有良好的借鉴意义。