源自丨中铁二局深圳公司

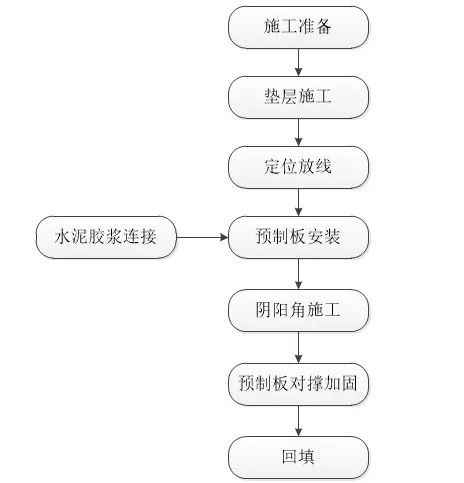

传统砖胎模是用砖砌体代替木模板或钢模板来支模的一种方法,主要用于地下室基础、承台等侧模不易拆除的地方,但大规模砖胎模砌筑时土方开挖量大、砖及砂浆价格高、防水施工时还需在内侧抹灰、人工投入量大、需等砌体砂浆强度达到以后方能下道工序施工,施工周期长。采用预制板胎模替代传统砖胎模,拼装速度快,人工花费少、材料价格低,不需进行抹灰,混凝土预制板强度比传统砖胎模强度高,承台周围回填时不易出现裂缝及坍塌等特点。中铁二局深圳公司宝安养老院项目基础承台施工采用了拼装式预制板胎模工法,提高了效率,减少了环境污染,取得了良好的经济、社会效益。 该工法使用轻质隔墙板进行拼装砌筑组成砖胎模,轻质隔墙板是一种新型节能墙材料,它是一种外型像空心楼板一样的墙材,安装时只需将公母榫槽板材拼起,涂上少量嵌缝砂浆后对拼装起来即可。 该工法适用于路桥、房建及市政工程中各类型的砖胎模施工,能适应各种复杂环境,特别深承台砖胎模施工中具有明显优势。 施工流程及操作要点 施工准备阶段需熟悉图纸,根据设计图纸的构件尺寸,在工厂加工成型板材,出厂前进行编号,拖运至施工现场指定堆放点。准备P.O32.5水泥、建筑胶、金属拉片等材料及相应工具,人员进场前进行安全技术交底。 材料进场验收 使用全站仪进行承台放样,沿挖边线撒出白线,并在承台开挖边线以外设定水准点以便开挖过程控制开挖深度。承台开挖采用人工配合机械的方式放坡开挖,开挖至标高后将桩头破除后即浇筑垫层,浇筑垫层时预留出板材安装位置。 承台开挖灰线 使用全站仪测设,将承台边线利用墨斗进行弹线,并在承台以外设水准点,以便砖胎模安装定位及标高控制。 承台定位线 (1)根据设计图纸,采用施工现场两台塔吊分别将已编号的预制成品板材吊装至指定施工部位进行拼装。沿着控制线固定定位钢筋,提前对预制墙板进行切割,在垫层上满铺10mm厚水泥胶浆粘接剂,将切割好的板材放置在准确位置后,使用拉片固定。对于纵横相交位置板材,采用抹子均匀涂刷在板材纵横向接口处并打入钢筋互相锚固。 底层预制板胎模砌筑 定位筋、金属拉片 转角固定 转角连接处理 (2)底层砖胎模砌筑完成后,施工人员对标高、位置进行复核,是否存在偏差,若有偏差及时调整。确认无误后,在水泥板顶部均匀涂抹灰胶,继续后续砖胎模砌筑,砌筑至设计标高。为避免上部一次安装预制板过重挤压水泥胶浆,可采用木楔在水泥胶浆未形成强度前暂时支撑上部预制板。 砖胎模砌筑 (3)轴线、标高复核无误后在预制板拼缝处采用金属片固定,接缝处及板材与垫层接触部位涂抹水泥胶浆。 预制板连接 预制板拼缝处理 待砖胎模砌筑完成后,采用建筑胶、P.O32.5水,加适量水搅拌成糊状,在阴阳角处,采用水泥胶浆抹成50mm*50mm圆弧倒角,便于后续SBS防水卷材施工。 阴阳角处理 承台、地梁等需要回填土前,采用木方、钢管等材料形成对撑,防止预制成品板材回土侧压力导致板材侧移,造成结构尺寸偏差。回填时分层分步回填,压紧压实。回土完成后,待水泥胶浆终凝后对撑即可拆除周转使用。 对撑加固后回填 回填完成后浇筑顶部垫层 质量控制 (1)提前计算每个承台需要轻质墙板数量规格,提前做好排布图。 (2)材料切割时必须先弹线,切割过程中使用水冷降温。 (3)严格要求按工序执行砖胎模拼装砌筑工作。 (4)板材拼装过程中现场必须设置专业施工员,严格把控现场施工质量。 用于路桥、房建及市政工程中各类型的砖胎模施工,能适应各种复杂环境,特别深承台砖胎模施工中具有明显优势。 效益分析 经济效益分析 与砖胎模施工方法相比,该工法具有拼装速度快,人工花费少、材料价格低,不需进行抹灰,混凝土预制板强度比传统砖胎模强度高、工期短等明显优势,安全质量可靠,工期有保证,技术合理、经济可行。 社会效益分析 (1)成功地解决了雨天或地下水位较高砖胎模无法施工的问题,提高了施工效率。 (2)在解决工期问题的同时,最大限度的保护自然环境,保证砖胎模施工质量,确保施工安全和降低施工成本。 (3)保证了项目节点工期的顺利实现,得到业主、监理单位的一致好评,为公司在建设、监理单位留下了能打硬仗的良好印象,也为公司与业主单位继续合作创造了良好的基础。 环境效益分析 (1)材料环保:预制板胎模所用轻质隔墙板是由无害化磷石膏、轻质钢渣、粉煤灰等多种工业废渣组成,符合国家标准G/T23451-2009。其具有质量轻、强度高、多重环保、保温隔热、隔音、呼吸调湿、防火、快速施工、降低墙体成本等优点,是一种新型节能墙材料。 (2)施工绿色节能:预制板胎模施工不需要大型机械设备,能源消耗相对较小;前期排砖、算量精准基本不会浪费材料,材料损耗小。 工法特点 适用性强 采用预制板胎模不受地下水和雨天影响,可正常施工;针对不同形状的承台可任意切割拼装,能避免传统砖胎模倒棱台施工斜度不易控制等问题;预制板采用公母榫槽能有效阻断地下水,方便后期防水施工。 施工高效 预制板胎模拼装速度快,相较于一般砖胎模砌筑效率提高约25%,且预制板胎模表面平整度远好于普通砖砌筑的砖胎模,不需要进行抹灰便可进行防水施工作业,省去了抹灰时间。传统砖胎模砌体施工待墙强度达到要求方能进行后续施工,而预制板胎模施工完成立即对内部进行支撑即可进行承台周边回填作业,有效提高承台的成型效率,缩短了施工工期。 成本节约 该工法相较于传统砖胎模砌筑法,安装工艺简单,工效高,减少抹灰作业劳动力投入。相比传统砖胎模节约了成本。 绿色环保 预制板将纤维与水泥、集料(珍珠岩、陶粒,矿渣)及水预先拌合成混合料,通过挤压、成空、振实,大幅度提高了多孔板的抗折强度和抗击强度,保证了作为替代砖胎模施工的质量要求。预制板胎模代替传统砖胎模节约用砖量,节省砌筑、抹灰环节,比传统砖胎模更加环保,对环境污染小,符合绿色施工的要求。