传统工艺下,混凝土小型空心砌块、蒸压加气混凝土砌块等轻质墙体门窗洞口,特别是100mm墙体的门洞口钢筋混凝土加强框施工繁琐、费工费时,浇筑完成后质量通病多,蜂窝、麻面及漏振孔洞现象比较普遍。为此,南通二建集团项目部创新工艺,采用预制混凝土门框柱,不仅减少了现场二次结构支模量,施工便捷,而且克服了柱体成型质量较差的通病,值得参考学习。

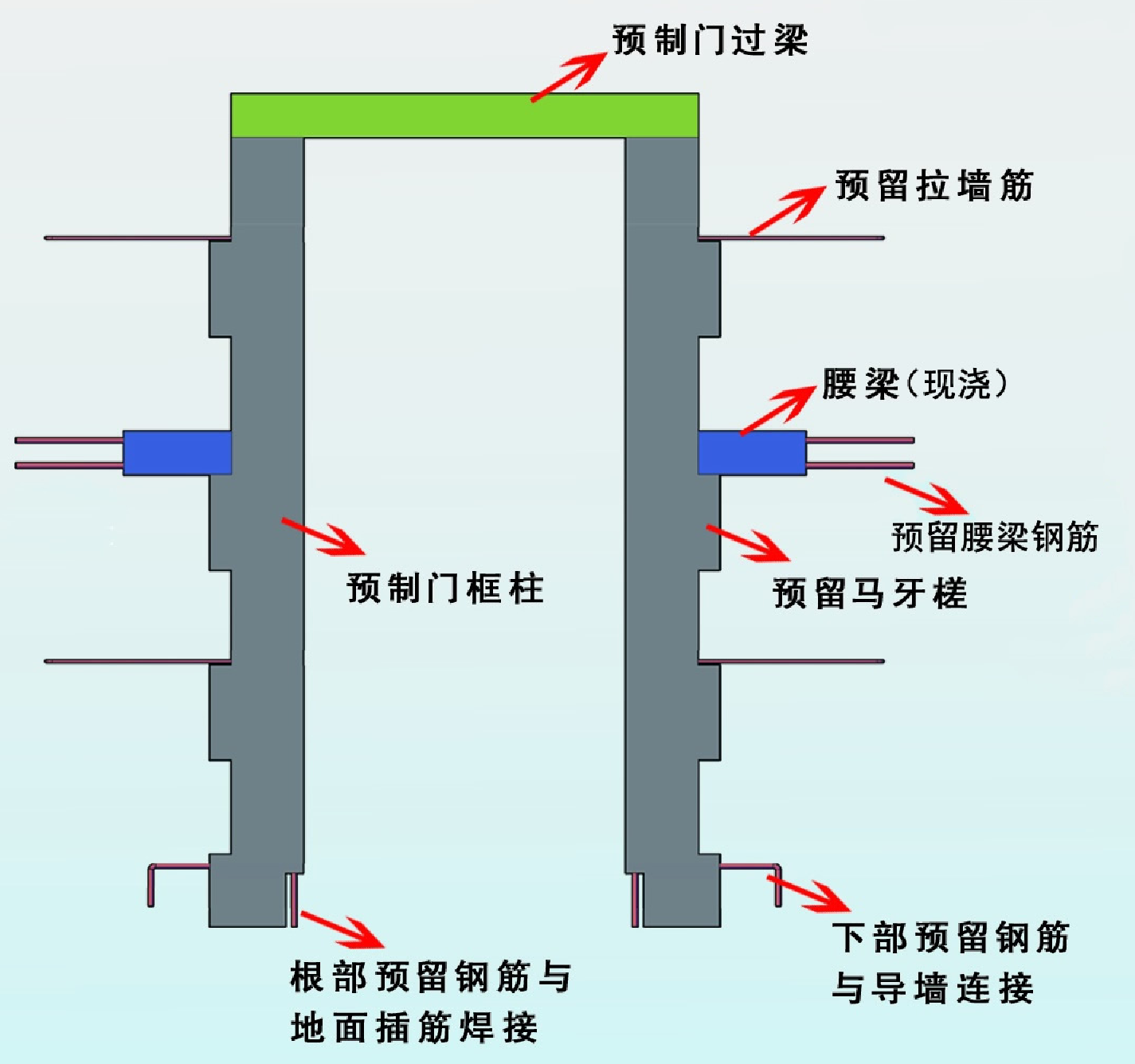

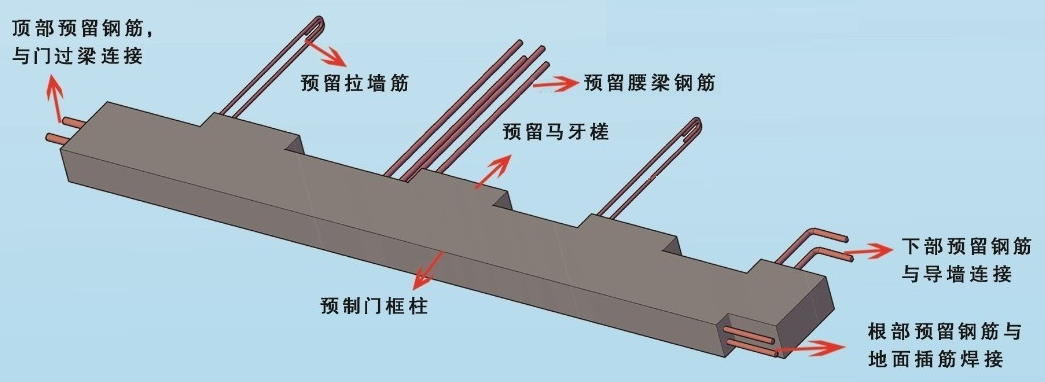

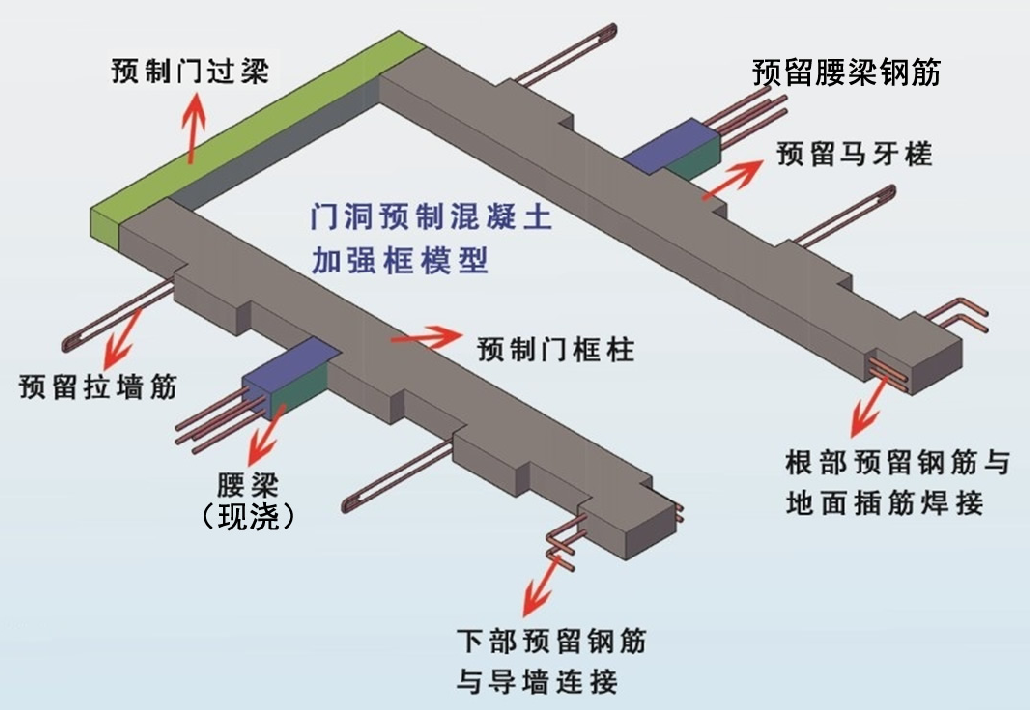

预制混凝土门框柱预留马牙槎、拉墙筋及腰梁钢筋,根部预留钢筋分别与地面钢筋焊接及混凝土导墙连接,顶部预留钢筋与门过梁连接。预制钢筋混凝土门框柱根据砌体规格及砌筑灰缝计算马牙槎高度,最下皮马牙槎高度为混凝土导墙高度,根据门洞高度及马牙槎尺寸,制作模具。将门框柱钢筋安装入模具内,浇筑混凝土时预留腰梁钢筋及砌体拉墙筋,在门框柱根部预留两根“L”型钢筋与导墙连接浇筑,门框边根部预留两根钢筋,与地面插筋焊接固定;门框柱顶部预留两根钢筋,与门过梁连接。

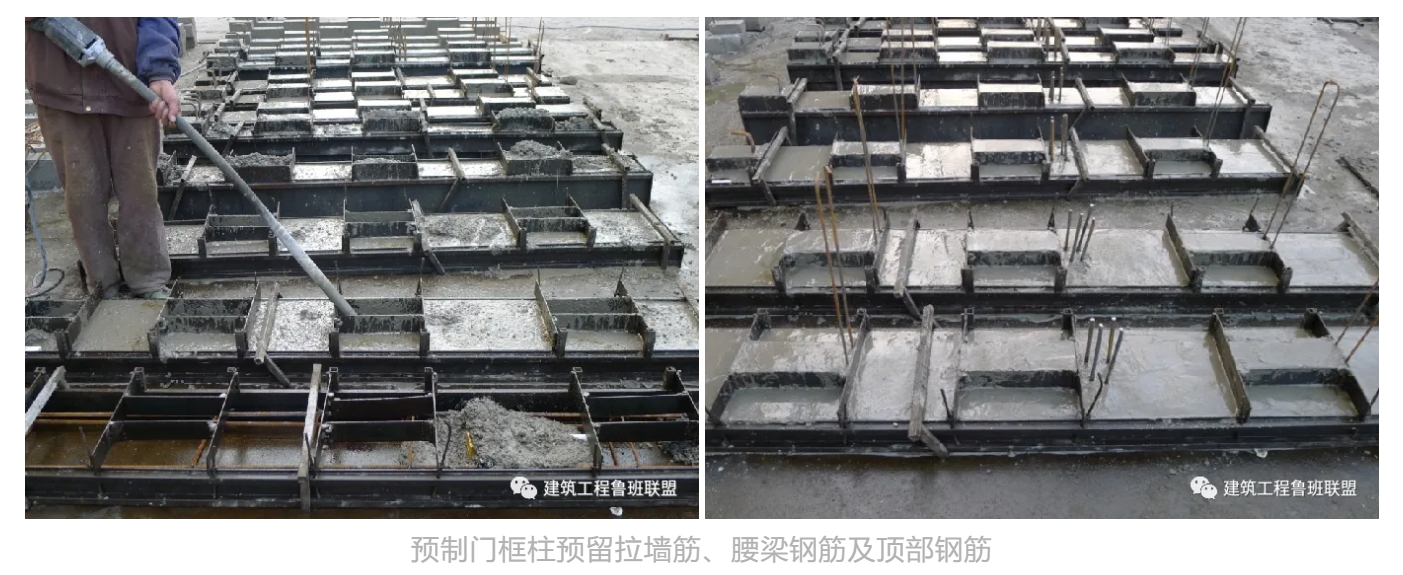

统计所有需要预制的门框柱形状,按不同形状及尺寸绘制三维模型图,设计模具朝向及模具连接方式,制作定型钢模具。钢模要求构造简便,便于合模及拆模。特别是马牙槎处尺寸必须结合排砖图及灰缝的厚度进行确定,确保后期砌筑质量。模具组装完成,并在内侧涂刷脱模剂。根据门框柱尺寸绑扎钢筋笼,放入模具中。在门框柱钢筋笼根部用泡沫板将钢筋包裹,以便预留出预制柱与楼板钢筋连接部位。浇筑预制门框柱时混凝土浇筑时必须振捣密实,表面收光。根据马牙槎高度及模具的预留孔洞,插入拉墙筋及腰梁钢筋。浇筑完成后洒水自然养护至75%强度后将模具拆除。预制门框柱拆模完成后,运至相应位置后将根部包裹钢筋的泡沫板凿除,露出预制门框柱根部钢筋。根据楼层的放线图,就位竖立门框柱,使其垂直于楼板,利用临时支架固定,将根部钢筋与地面植筋、预制门框柱顶部钢筋与上部梁底植筋焊接连接。待焊接完成后,拆除临时固定支架,进行垂直度复核,保证安装质量。浇筑导墙:待门框柱安装同定完成后,支设导墙模板,并将门框柱上预留的钢筋与导墙一次性浇筑,保证导墙与预制柱的根部连接可靠。导墙强度达到要求后拆除模板并清理。砌筑墙体:免使用砌筑皮数杆,根据预留马牙槎进行砌墙施工。砌墙时将预制柱的预留拉结筋设置在砌筑墙体灰缝处,保证与预制柱可靠连接。腰梁施工:墙体砌至腰梁标高后进行腰梁施工,将梁腰钢筋笼与预制柱预留钢筋绑扎连接,支设腰梁模板后浇筑混凝土。然后根据预留马牙槎皮数砌筑剩余的上部墙体至门过梁标高位置,再进行门过梁施工。最后将预制门框柱根部焊接钢筋的位置用1:2水泥砂浆补齐。

采用预制混凝土门框柱,相对于传统工艺:节约成本,包括支模人工费、模板材料、混凝士损耗;缩短工期,提前完成门框柱的作业,加快二次结构施工;竖向构件置于地面平面施工,降低了劳动强度,减少了现场湿作业;定型钢模具周转重复利用率高,无木材使用及损耗,节省材料,达到绿色施工。