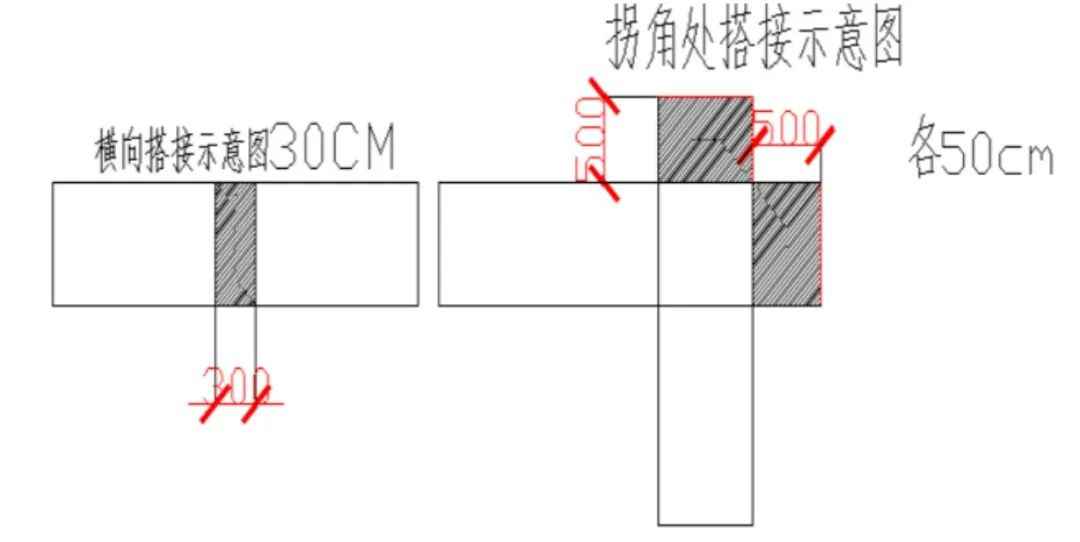

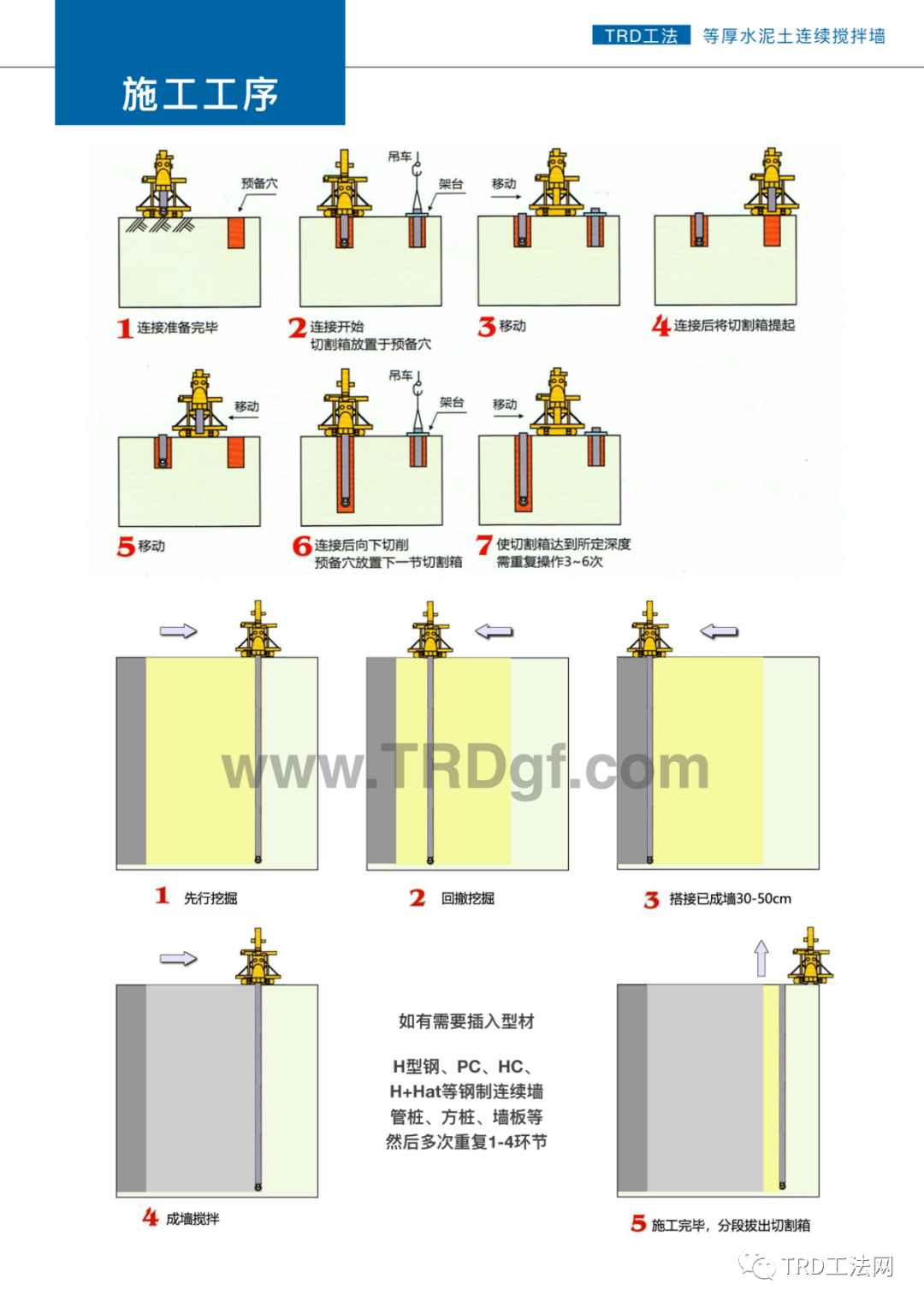

摘要:TRD工法,即等厚度水泥土搅拌墙,通过对地基土的切割与搅拌,并与注入的水泥浆液混合固化,形成止水帷幕,具有优秀的止水功效,施工速度快,需求场地小的特点,目前在我国工程实践中冉冉兴起,得到部分应用。本文结合工程实例,总结了等厚度水泥土搅拌墙在深基坑工程中的关键施工技术,研究其质量控制措施,为类似工程的施工提供借鉴。 随着城市化进程的快速推进,各种各样的建筑如雨后春笋般拔地而起,城市空间变得越来越紧凑,新建项目便不可避免地紧邻既有建筑,这对新建项目的基坑变形的控制和对周围环境的影响要求大大增加。因此,在基坑施工过程中,基坑止水帷幕的选择在基坑变形及周边环境的控制方面非常关键。TRD工法,又名超深等厚度水泥土搅拌墙,由日本神户制钢所1993年开发,近年来引入我国,得益于其优异的止水效果和有效止水深度,得到积极推广应用。其适用于各类土层和砂砾石层,可应用于各类建筑工程、大坝堤防工程的基础加固、防渗处理,有着对周边环境小,成墙质量好,止水效果优异等优点。 本文结合某紧邻既有建筑工程TRD施工实例,对TRD工法技术进行研究并介绍。 ▍1 工程概况 1.1 工程总体概况 本工程占地面积约13000㎡,总建筑面积50365㎡,主要包括11F主楼(疾控中心)、2~4F裙楼(血站、保障中心、妇保所、连廊),下设2层地下车库,地上高度50m,地下普遍开挖深度10.2m。基坑大体呈方形,每边边长约100m,占地总面积约10610㎡,总延长米420m。本工程北侧为洪德路,道路红线距离基坑开挖边界最近约5.4m,西侧为云谷路,道路红线距离基坑开挖边界最近约5.3m,东侧为嘉定区工人文化宫,建筑边界距离基坑开挖边界最近约12.2m,南侧为黄龙港,河道蓝线距离基坑开挖边界最近约19.0m。北侧、西侧均为市政道路,已建道路地面上、下分布有通信电线、电缆及各种地下管线等设施。 ▲ 图1 项目概况 1.2 水文地质概况 根据本工程地质勘察报告,本项目属滨海平原类型,场地地层主要由黏性土、粉性土、砂土组成,层位分布较为稳定。场地浅部地下水水位较高,地基土呈饱和状态,年平均水位埋深0.5m~0.7m,高水位埋深可取周边道路以下0.5m,低水位埋深可取室外地坪以下1.5m。且根据水质检测报告,潜水对场地环境内的混凝土结构有微腐蚀性。场地南侧有一明浜黄龙港,根据水力联系观测孔,场地内潜水与黄龙港地表水存在水力联系。施工时,需做好防范措施,选用合适的围护体,并确保围护体施工质量,止水效果达到设计要求。 1.3 止水帷幕设计概况 根据本工程基坑设计和地勘报告,本工程围护结构采用TRD止水帷幕+钻孔灌注桩排桩,其中等厚度水泥土搅拌墙(TRD)厚700mm,基坑北侧、南侧及西侧深31.4m,基坑东北侧、东侧及东南侧深33.5米,本项目采用42.5普通硅酸盐水泥,水泥掺量设计要求为25%,水灰比1.5,挖掘液采用纳基膨润土,膨润土含量每立方米掺入约100kg/m³,墙体抗渗系数不低于10—7cm/sec。等厚度水泥土搅拌墙28d无侧限抗压强度标准值不小于0.8MPa,垂直度不大于1/250,墙位偏差不大于50mm,墙深偏差不得大于50mm,成墙厚度偏差不得大于20mm。 ▍2 TRD工法介绍及施工难点 2.1 TRD工法技术工作原理 TRD工法,是利用可连接、拆卸的链锯式刀具为主要机具,一次性竖直打入预定深度地层中,通过回旋刀链锯,横向水平移动对地下土体进行切削,在地下挖出窄而深的沟槽同时注入水泥浆,硬化土体,形成水泥土搅拌墙。 2.2 TRD工法特点 (1)止水效果:TRD工法采用刀具切割,链条转动,带动水泥土浆上下搅拌,可保证全深度、全断面的水泥土浆均匀无分层,配以刀具水平移动,确保成墙无缝隙。与传统工法相比,水泥土墙上下搅拌均匀、离散性小、无接缝及咬合不良,成墙质量好且高连续,止水效果得到保证。 (2)对环境影响小:TRD设备尺寸小,相较于传统三轴搅拌桩机械,占用空间小,适应低净空、狭小施工空间。且TRD施工为全地下搅拌施工,设备噪音小,震动小,对周边环境影响小。 (3)施工过程中安全性更高:TRD设备最大高度为10m,在TRD工法施工过程中,链锯式刀具箱始终插入地面内,设备中心低,稳定性好,不易倾覆。 (4)施工效率高:因TRD施工连续进行,在成墙为直线无需转角的情况下,刀具仅需起落一次,相比于三轴搅拌桩每次成桩都要反复提升插入,节省步骤,施工效率更高。 (5)施工精度高:TRD施工设备自带后台控制系统,通过此后台控制系统,可对水泥掺量、水泥浆比重、成墙垂直度等进行全过程监测和纠偏,在施工过程中实时调节,确保成墙质量和精度可控。 (6)适用性广:TRD工法可适应各类复杂地层,其刀头可根据土层硬度进行调换,适用于多种不同土层。 (7)施工深度大:TRD工法施工最大深度可达80m,墙宽550mm~1200mm,国内已有多个深度达60m~70m施工案例。 2.3 TRD工法施工主要难点 (1) TRD施工阶段处于桩基围护施工阶段,场内地面多为原状土,未硬化,对TRD的定位控制造成了很大的困难。 解决措施:根据业主提供的场外基准点,设置场内控制点,进行控制网的布设。利用全站仪、GPS等仪器,放线定位,放出TRD墙的平面位置。因地面为原状土,不易做标记,我们铺设钢板,利用钢板的边界代替定位线,依靠钢板边界来进行桩机的定位。通过测量出TRD机械履带和刀头的距离,根据测出的距离铺设钢板位置,TRD机械左右行进时以钢板边界为基准,即可控制刀头横向推进的路径。 (2)地下水的控制对深基坑的施工安全、变形控制尤为关键。为很好的阻隔坑内外的地下水,满足基坑施工要求,止水帷幕的施工质量是施工过程中的重点。TRD止水帷幕的止水效果与TRD的成墙质量息息相关,TRD成墙质量的控制尤为关键。 解决措施: a.TRD成墙的垂直度影响后续围护排桩的施工,如垂直度产生偏差,在围护排桩钻孔施工时,可能会钻挖到部分墙体,造成墙体厚度不够,止水效果达不到预期。针对TRD成墙垂直度的控制,通过肉眼观察、水平仪测量、经纬仪观测等手段,观察机械停放场地的平整度、刀头的垂直度。在刀箱内部预先安装测斜仪,通过测斜仪的数据判断成墙过程中刀箱是否保持垂直。如垂直度不满足要求,及时暂停施工,改善场地,使机器停放平稳,调整刀箱。 b.TRD成墙厚度关系到止水效果,在渗透系数一定的情况下,厚度越厚,水渗透所需的时间越长,止水效果越好。施工需确保成墙厚度达到设计要求。TRD成墙厚度调整是通过调整链锯上注浆头的水平间距来实现的。施工前用卷尺测量,调整注浆头的间距,确保TRD成墙厚度达到设计要求。 c.TRD墙体自身的质量,如水泥掺量、搅拌均匀性、连续性是TRD质量控制的关键。我们在原材料上,对使用的水泥、挖掘液质量进行严格把控,按要求验收,材料验收合格后方可投入使用。施工过程中,水泥浆水灰比需符合设计且有一定的稳定性。通过观测TRD后台数据,可计算实际水灰比,实时调节各材料投入量进行控制。施工中还可抽测水泥浆,用泥浆比重计测出泥浆比重,计算水灰比。按照设计要求水灰比1.0~2.0,水胶比不大于6.0,膨润土用量不宜少于100kg/m³对现场用料进行控制。为满足成墙搅拌的均匀性和连续性,TRD成墙施工宜连续进行,水平行进速率不宜过快,使链锯回转搅拌充分。在不可避免需要中断施工的地方,如夜间暂停施工或拐角处,需搭接施工。冷缝处横向搭接不少于300,拐角处应超出不少于500。 ▲ 图2冷缝搭接大样 d.在正式施工之前,现场选取一段合适位置的施工段进行试成墙试验,作为检验本工法及所选取的施工设备在本场地水文地质条件下的施工能力的依据,等厚度水泥土搅拌墙的成墙质量、水泥搅拌均匀性、强度及隔水性能。通过试成墙,对各项具体参数进行改进,指导正式施工。试验段墙幅不小于3幅。试验段平面上均匀布置不少于8个取芯孔,对施工的试验段墙体需在搭接段设置取芯孔且数量不得少于2个,以便通过钻孔取芯全面掌握等厚度水泥土搅拌墙质量、水泥土搅拌的均匀性、胶结度以及强度。 e.下沉切削时注入浆液选择膨润土泥浆,并应控制浆液的注入量,对于中密~密实砂质地层,下沉注入浆液宜选择膨润土泥浆,下沉搅拌速度宜控制在50mm/min~300mm/min,提升搅拌成墙时,我们要安排专人关注水泥浆液的流量,控制在250L/min~400L/min,提升速度与水泥浆液流量相匹配,控制在40mm/min~70mm/min; f.施工完成后,按照图纸及规范要求,对TRD墙进行取芯检测,检测TRD成墙的连续性、均匀性、渗透性以及水泥土抗压强度,检测数量符合图纸要求。 ▍3 TRD施工流程 本项目工程桩为静压桩,因此TRD施工需在工程桩完成后且静压力释放后,在围护桩施工前进行。本项目采用TRD-1000型设备,配合履带式吊车、挖掘机等完成施工。 (1) TRD施工采用三工序成墙施工顺序,即先行挖掘,回撤挖掘,成墙搅拌。具体流程如下:测量放线→开挖沟槽→吊放预埋箱→机械就位→切割箱与主机连接→安装测斜仪→先行挖掘→回撤挖掘→搅拌成墙→切割箱拔出→成墙检验。 ▲ 图3等厚度水泥土搅拌墙施工流程图 (2)测量放线:施工前,我们先根据业主提供的测绘成果报告中的坐标基准点,通过全站仪和gps定位仪器,在场地内设置控制点。通过设计图纸测量计算,确定出TRD工法止水帷幕中心线及角点坐标,利用全站仪及经纬仪进行引测放样,做好标记。放样完成后要及时进行坐标数据复核,确保施工复核图纸要求。 (3)开挖沟槽:与地下连续墙相似,TRD施工前需开挖沟槽,制作导墙。沟槽主要起定位和导向的作用,是控制TRD成墙偏差的关键。为确保TRD成墙准确定位,施工时先制作导墙,再进行TRD施工。我们根据施工设备的重量,计算出所需的加固措施。本项目在TRD水泥土搅拌墙中心线放样后,对施工场地进行铺设钢板,确保施工场地满足机械设备对地基承载力的要求,保证桩机稳定避免塌陷。沟槽与墙体位置一致,宽度大于墙宽,约1.2m,深度约1m。 (4)吊放预埋箱:根据本项目所用的设备型号,及配套的链锯尺寸,得出现场需挖掘机开挖的预埋穴深度约4.9m、长度约2m、宽度约1m。预埋穴开挖完成后,利用吊车并将预埋箱吊放入预埋穴内。 (5)桩机就位:在统一指挥下安排桩机就位。就位前对现场场地进行检查验收,检查场地是否平整,钢板加固措施是否到位,地基是否夯实,放样定位是否清晰无误。桩机就位时,指挥需时刻关注桩机上、下、左、右各方面的情况,发现范围内有障碍物或有人员进入时,需及时排除。桩机就位后检查位置是否满足施工要求,桩机是否平稳、平正,观察桩机底座的水平和导杆的垂直。钢板铺设应依据沟槽位置铺设,铺设不少于1层。 (6)切割箱的安装:为了进行切割箱的拼装,现场使用一台150T履带吊。安装时,用履带式吊车将切割箱依次吊放入预埋穴,做好预埋穴的固定措施;TRD主机通过横向移动至,预埋穴位置与切割箱连接,连接完成后返回预定施工位置向下切割打入土层。挖掘一段深度后,利用支撑将已打入地层的切割刀箱固定,断开其与主机的连接,主机移动至预埋穴,连接下一段切割箱,重复上述工序直至所有切割箱全部安装完成,挖掘预定设计深度。 (7)安装测斜仪:TRD施工设备自带测斜仪,施工中可通过测斜仪实时检测成墙垂直度。测斜管多段式安装在切割箱内部,通过测斜管得出成墙垂直度数据,实时调节,确保满足设计要求1/250以内的精度。 ▲ 图4 TRD-1000型设备 (8)TRD工法成墙:TRD设备安装完成后,开始正式成墙施工。链锯式切割箱插入预定深度后,注入挖掘液,由链条带动刀具上下回转运动,水平推进。行进约10m后,回撤挖掘至起点,注入水泥固化液,重复横向水平推进,搅拌混合原土,形成等厚水泥土搅拌连续墙。回撤时,需注意搭接施工。 (9)置换土处理:在成墙施工过程中,会产生大量废弃泥浆。施工时,通过挖掘机进行场内短驳,并将废弃泥浆摊开铺平,便于硬化。定期通过土方车辆外运处理。 ▲ 图5履带吊配合作业 (10)拔出切割箱:TRD工法止水帷幕各工作段施工结束后,利用吊车将切割箱分段拔出,设备转移至下一工作面准备施工。 ▍4 TRD工法施工其他要点 1) TRD工法止水帷幕施工范围障碍物处理要求: 施工过程中如发现埋深在2.5m以内的地下障碍物,现场利用挖掘机挖开并清除。对于埋深超过2.5m的地下障碍物,根据现场情况,与各方商讨后另行处理。 2)切割箱自行打入时,在确保垂直精度的同时,控制挖掘液的注入量到最小,使混合泥浆保持高浓度、高粘度,避免急剧的地层变化带来不利影响。 3)TRD工法成墙搅拌结束后或因故停止,应及时将切割箱体远离成墙区域,距离应不少于2.5m,并注入高浓度的挖掘液,避免墙体凝固将切割箱抱死。 4)施工时要加强设备的维修保养。如遇硬质地层作业,钻具磨耗大,要准备好各类备件,做到能满足及时更换,保证施工正常进行。 5)意外及应急措施: a.TRD浆管堵塞时,TRD主机链条持续转动,应急人员及时疏通被堵浆管,严重时,更换新浆管,原位置持续注浆1—3分钟,以保证正常施工。 b.链条脱轨:如遇链条脱轨现场,驾驶员进行链条上下松动措施,前台指挥时刻观察链条转动情况;情节严重时,安装定位架,起拔切割箱,重新下放。 c.埋钻情况:施工遇到流沙、切割箱被吸住等无法运转情况,借用TRD自身油顶上提(履带吊辅助);更换专用刮刀进行循环转动;使用振动锤上下振动墙体,切割箱有明显松动时,借用履带吊进行起拔,重新下放。 ▍5 施工总结 TRD工法目前在国内作为一个较新的技术,仍然处于推广阶段。与三轴搅拌桩、CSM等传统工法相比,他所采用的施工机械小,占用空间小,设备高度低,因而稳定性好,不易侧翻,安全性高。并且与传统工法相比成墙深度更大,成墙搅拌均匀连续,不存在咬合不良等情况,成墙质量好,施工精度高,止水效果优越。TRD采用切割刀对土体进行切割,适用性更广,适合多种地层情况。随着时代的发展,施工场地要求、质量要求、效果要求等将越来越高,TRD工法应得到越来越广泛的应用。 通过本工程的TRD工法技术的应用,验证了TRD止水帷幕在滨海平原地貌地层条件下良好的止水效果,墙体垂直度及成墙质量均有保证,设备能力及功效能满足要求。在土方开挖时过程中,坑内外水位监测数据、周边环境变形数据均在受控范围内。因此可以判断,TRD工法,能够满足复杂环境下的深基坑施工对周边安全和环境的保护要求,希望能得到广泛的运用推广。通过本项目TRD工法相应的施工质量控制及技术应用,希望能给予相类似项目在施工过程中一定的借鉴。