1、前言

大庆石油管理局供水公司每年耗电费用约占供水总成本费的30%左右,而其中输配水环节的电费约占总电费的70%左右,因此,如何调整好外输泵的日常运行,使输配水吨水电耗保持在一个较经济合理的范围内,是节能工作的重点。我们始终积极探索,认真研究,采取有效措施来解决这个问题。

2、问题的提出

公司龙虎泡取水厂位于龙虎泡北岸,日取水能力为50万立方米/日。当初设计时,考虑到中长期规划和最不利水量、水位情况,选择了两种机组泵型,一种为电机1400KW/10KV,取水泵900HR(H62米,Q6360立方米/小时),另一种为电机900KW/10KW,取水泵700HR(H62米,Q3900立方米/小时)。取水厂的二级泵站——中引水厂的一、二期工程设计供水量为50万立方米/日。由于油田限产,外网用水量逐年下降,目前取水厂实际输水量只有25-30万立方米/日,泵的总流量Q仅为10400-12500万立方米/小时,输水管线水头损18—20米,而泵的铭牌扬程为62米,若要泵压降到与管网阻力相当,则机泵就会超负荷运行。因此,取水厂只能靠调整出口闸门来控制泵压,使水泵能在高效区运行。如此运行不仅增大了闸门的水头损失,浪费了大量电能,而且如果闸门节流调整不适当,机泵就很容易偏离高效段或超载运行,导致机泵的故障率增高, 缩短了机组的使用寿命,近两年机泵已经累计维修10余次,消耗维修费100余万元。中引水厂是公司生产大户,对能否确保油田用水起着举足轻重的作用,因此,龙虎泡取水厂输水泵的技术改造势在必行。

3、变频改造方案的初步计算和论证

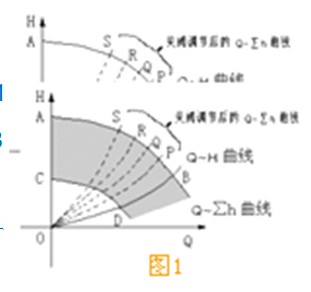

一般情况下,泵都在额定工作条件下,按最佳工作条件设计操作。如图1所示为泵的典型的工作曲线,AB是泵的性能曲线,与额定系统压力曲线OB相匹配,在B点可以得到额定压力下的额定流量,在该点泵有最高的效率,关闭阀门可控制流量,当流量减小时,泵分别工作在P、Q、R、S点,此时泵需要在很高的压差下工作,因此泵的的能量输出比实际系统需要多得多,多余的能量在阀上表现为热量损耗,并被液体流动时带走。用泵的输出能量除以泵的效率,可以求得对泵的总输入能量。调节泵出口阀开度来减小流量,能量损失相当大。

利用变频器调速,可使电动机驱动泵变速运行,泵的特性曲线与系统在任何流量下的需要相匹配,流量与电机转速成正比,产生的压差与转速度的平方成正比,如图2所示,无级变频调速后可得到AB—CD无数条水泵特性曲线,管路特性曲线与ABDC形成的阴影带任何一个交点,都可作为工况点与外网水量变化相适应,在较小的扬程下达到P、Q、R、S点所对应的流量,而且只损失很少的能量,其节能效果相当可观。

对于同一台叶片式水泵有如下规律:

Q1/Q2=n1/n2 H1/H2=(n1/n2) 2 N1/N2=(n1/n2 ) 3

龙虎泡取水厂1#、3#、6#泵均为进口大泵,其电机转速分别为748 r/m,745 r/m,750 r/m。

如果3#泵调速到500 r/m,则其流量、扬程及功率参数如下:

Q原/Q变=n原/n变 =748/500=1.496

Q变=4251.3立方米/小时

H原/H变=(n原/n变) 2=1.496 2

H变=28.59米

N原/N变=(n原/n变) 3=1.496 3

N变=412.2千瓦

如果调速到550r/m,则Q=4663立方米/小时,H=34米,N=547千瓦,调速后泵参数基本适合目前工况。当然,以上计算是在假定系统的管路特性曲线不变的情况下进行的,安装变频调速设备后,泵出口阀门可以全部打开,系统的管路特性曲线将向外偏移,那么调速后的泵运行参数更有可能满足实际工况的要求,因此,可确定此方案为可取。

4、变频调速方案的节能估算

水泵的耗能计算公式为:P=(K×H×Q)/ η K:为裕度系数 η:效率

假设水泵的实际压力由目前的5.8公斤调速降至2.5公斤,且流量不变,则P25/P58=25/58=43%,即功率消耗理论上比原来减少1-43%=57%。按电费0.41元/度,电机效率为0.95,运行330天/年,则原来年耗电电费为(1400KW×24×330×0.41)/0.95=478万元。

变频调速降至2.5公斤后,年耗电电费为:478×43%=205.54万元,年节省电费为478-205.54=272.5万元。初步看来节能效果相当可观。

5、方案确定

考虑到中引一泵的实际条件,经过认真计算,论证,多方面考察,众多厂家的比较,我们决定安装北京利徳华福公司生产的高压大功率变频器。该变频器各项性能指标满足水泵工艺要求,可靠性较高,且改造时间短、见效快。

具体方案为关闭一期和二期之间的联络阀门,二期管网独立运行,变频器采用一带一方式拖动6#泵,6#泵故障时,可投入工频运行。工频/变频的切换通过旁路柜手动切换。而且,工频和变频切换有电气联锁和PLC的逻辑互锁,能保证机组安全运行。恒压控制,闭环运行,二期管网压力为0.1MPa;采用阀门联动自动控制,具有冷却水流量检测保护功能。

6、改造后,6#泵高压变频调速装置试运行情况

2002年1月6日,北京利徳华福技术人员和取水厂的有关人员对6#泵的变频调速装置进行了试运,试运行情况如下:

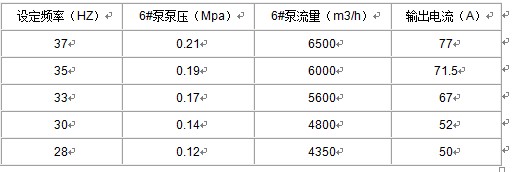

为保证试运期间中引水厂的稳定运行,我们事先通过调度通知变电所和中引水厂作好试运行准备。先停运7#泵,关闭3#泵和6#泵之间的汇管连通阀门,调整好3#泵的运行,一期出口阀开度仍保持12%不变。把6#泵的变频器频率设定为37赫兹,开启6#泵,待运行稳定之后,二期出口阀门开到70%,然后观察频率分别为35赫兹、33赫兹、30赫兹、28赫兹时水泵装置的的运行状态:

试运之后,我们设定频率为30赫兹开环运行,并安排水厂值班人员单独作好6#泵运行记录。通过几天的运行,变频器运行稳定,功能齐全,操作简便,完全满足实际工况要求,达到了预期的设想结果。

7、改造后的节能检验

节能效果最终要用仪表检验,最直接可靠的方法是用电度表测量变频改造前后的能耗加以比较。

原来3#、6#泵工频运行,取2001年8月1日——20日的运行记录计算:

总用电量:1,214,700千瓦时;

总供水量:5,887,400立方米;

泵站总单耗:0.2064千瓦时/立方米;

取2001年7月8日——19日3#、6#泵工频运行的运行记录计算:

总用电量:667500千瓦时;

总供水量:3115200立方米;

泵站总单耗:0.2143千瓦时/立方米;

32天3#、6#泵工频运行时泵站总单耗为:

(0.2064+0.2143)/2=0.21千瓦时/立方米。

现在3#泵工频运行,6#泵变频运行(30HZ),汇管阀门关闭,两台泵单独运行。以2002年1月9日19:00时——14日7:00时的记录为依据计算结果如下;

总用电量:154200千瓦时;

总供水量:1064700立方米;

泵站总单耗:0.14千瓦时/立方米;

原6#泵工频运行时,单耗为0.24千瓦时/立方米;现变频运行时单耗为0.06千瓦时/立方米。

从2002年1月9日19:00时—到14日7:00时为4.5天,则日平均水量为:1064700/4.5=236600立方米。

年节电量:0.07*23.66*365=604万瓦时,合RMB:268.78万元。

8、变频改造后,水厂的工艺改善

1)北京利徳华福公司生产的高压变频器,内置了西门子公司的S7-200系列PLC,在现场实现外部逻辑控制时,非常方便。例如:阀门联动功能使值班人员,在启、停泵时无需再对阀门进行任何操作;减少了工作量和误操作;冷却水流量保护功能保证了水泵电机安全稳定的运行。

2)6#泵变频改造后,电机的转速、电流、水泵的出口压都明显下降,使电机水泵的运行状况明显改善,不仅直接节约耗电量,而且,由于变频器的软启动功能,减少了对电机和电网的冲击,延长了设备的使用寿命,降低了设备的维修费用。

3)变频器采用压力闭环控制,保证管网水压0.1MPa。由于变频器的调速平滑,控制精度高,所以管网压力波动范围很小,能充分满足现场供水工艺要求。

4)利徳华福公司生产的高压变频器具有完善、灵敏的故障检测、诊断、报警、跳闸等功能,保证电机水泵始终安全运行。

5)上位机的监控功能和远程拨号监控功能为用户实现集中监控创造了必要条件。

9、结论

经过实践的证明,这次龙虎泡取水厂的水泵变频改造是成功的,取得的经济效益和社会效益是显而易见的。一是节约了大量电能,降低了供水成本;二是增大了系统可调范围,提高了系统运行的灵活性;三是降低了水泵电机的转速,减少了机泵的启动冲击和机械摩擦、震动,延长了机组的使用寿命;四是减小了机泵运行噪音,改善了工作环境;五是智能化的联动功能和完善的故障保护功能,即提高了工作效率,又增强了系统安全可靠性。

所以,高压大功率变频调速技术是一项利国利民、有广泛应用前景的高新技术,用于供水行业的水泵调速或恒压供水系统,具有重大的现实意义。这种高压大功率变频调速装置,必将成为未来供水行业节能、改造的首选设备!