摘要:随着国民经济的发展,各类民用与工业建筑日益走向高层化,人工挖孔桩以其特有的大承载力优势得到许多设计单位、施工单位的认可。确实是一种经济适用的基础形式。

关键词:挖孔桩 施工

一、前言

随着国民经济的发展,各类民用与工业建筑日益走向高层化,人工挖孔桩以其特有的大承载力优势得到许多设计单位、施工单位的认可。确实是一种经济适用的基础形式。

二、人工挖孔桩的特点

(1)、施工操作工艺简单,施工方便,不需要大型机械设备。

(2)、单桩承载力高,可直接检查桩外形尺寸和持力层情况,受力性能可靠,抗震能力强。

(3)、可多桩同时进行,施工速度相对较快,节省设备投资,降低工程造价

(4)、井下作业条件差,环境恶劣,劳动强度大,安全和质量特别重要。 三、适用范围

人工挖孔桩适用于桩直径800㎜以上,无地下水或地下水较少的黏土、粉质黏土,含少量砂、砂卵石、姜结石的黏土采用,特别适于黄土层采用,深度一般20米左右,可用于高层建筑、公共建筑,对有流沙,地下水位较高、涌水量大的冲积地带及近代沉积的含水量高的淤泥、淤泥质土层不宜使用

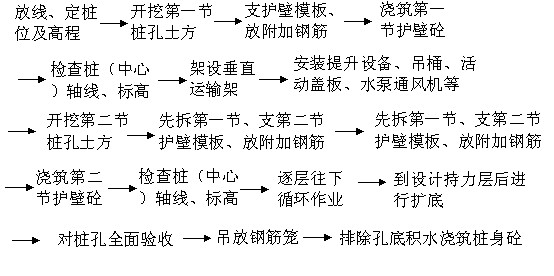

四、工艺流程

五、操作工艺。

(1)、放线、定桩位及高程:依据建筑物测量控制网资料和桩位平面布置图,测定桩位方格控制网和高程基准点,确定好桩位中心,以桩位中心为圆心,以桩身半径加护壁厚度为半径画出上部圆周,撒石灰线作为桩孔开挖尺寸线,桩位线定好后,经监理复查合格后方可开挖。

(2)、开挖第一节桩孔土方:开挖桩孔应从上到下逐层开挖,先挖中间部分的土方,然后向周边扩挖,有效控制桩孔的截面尺寸,每节的开挖高度应根据土质和设计而定,一般以0.9—1.2米为宜。

(4)、浇筑第一节护壁砼:护壁模板支好后应立即浇注护壁砼,人工浇筑,人工捣实,砼强度到达1.2Mpa即可拆模,护壁砼应根据气候条件,一般情况下浇灌完毕须经24H后可拆模。

(5)、检查桩位(中心)轴线、标高:在地面上设十字控制网、基准点,将桩控制轴线、高程测到第一节护壁上,每节以十字线对中,吊线锤作中心控制,用尺杆找圆周,以基准点测量孔深。

(6)、架设垂直运输架:第一节桩孔成孔后,着手在桩孔口上架设垂直运输架,要求搭设稳定、牢固。

(7)、安装提升设备、吊桶、活动盖板、水泵、通风机等:安装提升设备时,尽量使吊桶钢丝绳中心与桩孔中心重合,以便挖土时能直观控制桩位中心和支模中心,桩口上设围护栏,当桩孔深大于5米时,应向井下通风,加强空气对流,必要时输送氧气,防止有毒气体危害。桩孔上人员密切观察桩孔下人员情况互相呼应,桩口安装水平推移的活动盖板。当桩孔内有人挖土时,应掩盖好安全盖板,防止杂物掉下伤人,吊运土时,再打开安全盖板。

(8)、开挖第二节桩孔土方:从第二节开始利用提升设备运土,桩孔内人员应戴好安全帽,吊桶离开孔上方1.5米时,推动活动安全盖板,掩蔽孔口,防止卸的土块、石块等杂物坠落孔内伤人,吊桶卸土后,再打开活动盖板,下放吊桶装土,桩孔挖至规定深度后,用尺竿检查桩孔的直径及井壁圆弧度,修整孔壁,使上下垂直平顺。

(9)、先拆第一节、支第二节护壁模板、防附加钢筋:护壁模板采用拆上节支下节依次周转使用,模板上口留出高度为100㎜的砼浇筑口。

(10)、浇筑第二节护壁砼:砼用吊桶运送,人工浇筑,人工插捣密实。

(11)、检查桩位(中心)轴线、标高:每节桩孔护壁做好以后,必须将桩位十字轴线和标高测设在护壁的上口,然后用十字线对中,吊线锤向井底投设,以半径尺竿检查检查孔壁的垂直平整度,随之进行修整,井深必须以基准点为依据,逐根进行引测,保证桩孔轴线位置、标高、截面尺寸满足设计要求。

(12)、逐层往下循环作业:将桩孔挖至设计深度,检查土质情况,桩底应支承在设计规定的持力层上。

(13)、开挖扩底部分:桩底分为扩底和不扩底两种情况,挖扩底桩应先将扩底部分圆柱体挖好,再按设计扩底部位的尺寸、形状自上而下削土。

(14)、检查验收:成孔后必须对桩身直径、孔底标高、桩位中心线、井壁垂直度等报监理验收,合格后做好施工记录。

(15)、吊放钢筋笼:钢筋笼按设计制作、运输、吊装,应防止扭转变形,根据规定加焊内固定筋,钢筋笼放入前,应绑好砂浆垫块,吊放钢筋笼时,要对准孔位,直吊扶稳,缓慢下沉,避免碰撞孔壁,钢筋笼放到设计位置时,应立即固定。

(16)、浇筑桩身砼:清除孔底积水,用溜槽向孔底浇筑砼,当高度超过3米时,应用串筒,串筒末端离孔底高度不大于2米,桩孔深度超过12米时,宜采用砼导管浇筑,浇筑砼时应连续进行,分层浇捣密实,砼浇筑12H后进行浸水养护。

(17)、砼浇筑到桩顶时,应适当超过桩顶设计标高,以保证在剔除浮浆后,桩顶标高符合设计要求。

六、质量控制

(1)、桩位定位控制:依据建筑物测量控制网资料和桩位平面布置图,测定桩位方格控制网和高程基准点,确定好桩位中心,以桩位中心为圆心,以桩身半径加护壁厚度为半径画出上部圆周,撒石灰线作为桩孔开挖尺寸线,桩位线定好后,经监理复查合格后。用竹片、ф6或ф8钢筋在石灰线四周外边埋设四个桩心控制点,便于在安装第一节桩孔护壁模板时校正模板位置。

(2)、严格控制桩孔垂直度、中心位置,每节桩孔护壁做好后,必须将桩位轴线和标高测设在护壁上口然后用十字线对中,吊线锤向井底投设,以半径尺杆检查孔壁垂直平整度,井深以基准点为依据逐根引测。

(3)、桩终孔要保证设计桩长和入岩深度,桩孔挖至设计深度后,必须检查土质情况,桩底必须支承在设计规定的持力层上。

(4)、桩身砼要分层连续浇筑,分层浇捣,每次浇筑高度不得超过1.5米,每层浇捣厚度不得超过0.5米,出料口到砼浇筑面高度大于2米时,必须使用溜槽或串桶,防止砼发生离析,砼坍落度宜控制在70--90㎜,在距桩孔口6米以下时,人工浇捣较困难,可以采用在砼中掺入水泥用量0.25%的木钙减水剂,使砼坍落度增至150--180㎜,利用砼大坍落度下落时冲击力使砼自身密实,在距孔口6米以内时,砼分层浇筑,使用插入式振动器分层振捣密实,直至桩顶。

七、安全技术措施

(1)、孔口围护措施:

孔口四周必须浇筑砼护圈,并在护圈上设置围栏围护,围栏应高出地面1.2米,围栏应采用钢筋制作,焊接牢固,挖出的土方不得堆在孔口四周1米范围内。

(2)、防护壁坍塌措施:

每节桩孔挖完后立即支护壁模板,浇筑护壁砼,一般情况下24H后方可拆除护壁砼,护壁可加配适量钢筋,上下护壁要有钢筋拉结,避免某段护壁出现流砂、淤泥而造成护壁因自重而沉裂的现象,上下护壁间搭接长度不小于50㎜。桩底如果设计要求扩底,若扩底高度超过2米,扩底部分应分段做护壁,防止扩底部分坍塌。

(3)、孔中防毒措施:

(4)、防触电措施