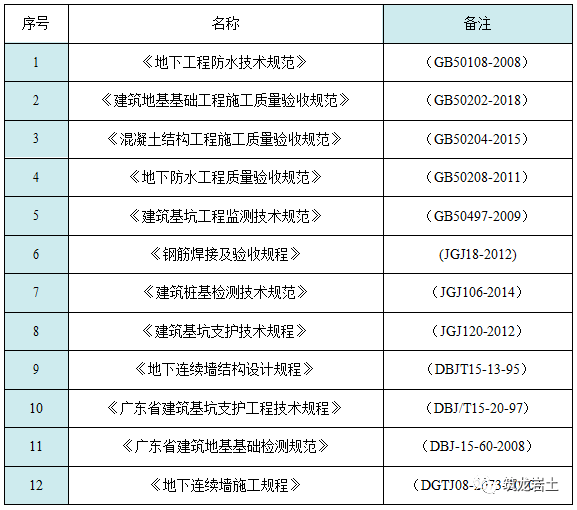

一、编制依据

二、施工准备

(一)技术准备

(1)组织项目部进行图纸自审,熟悉图纸内容,了解施工技术标准,明确工艺流程。

(2)参与四方图纸会审,由设计进行交底,明确设计意图。

(3)组织编制地下连续墙、格构柱及内支撑专项施工方案。

(二)材料准备

(1)地下连续墙

钢筋、模板(木模或钢模)、钢板、白铁皮、焊条、超声波检测管、粘土、接头箱、导管。

(2)格构柱

护筒、钢筋、钢板、粘土、导管。

(3)内支撑

钢筋、模板、木枋、钢管、塑料薄膜、对拉螺杆、PVC 套管。

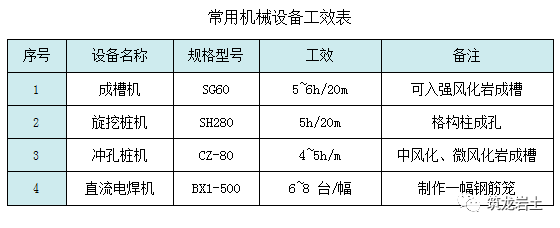

(三)设备准备

备注:各类机械均选用一种常见规格型号进行说明

(四)现场准备

(1)施工前现场场地完成“三通一平”工作,地下管线、地面废旧建筑物等均拆除完成,临水、临电已接驳到位并能满足施工需求。

(2)综合考虑拟采用设备型号参数,在场内修建临时施工道路,满足大型机械设备及材料运输车辆通行。

(3)在基坑中部设置泥浆池,分三级贮存,采用 240mm 厚灰砂砖砌筑,内侧抹灰,地面以下 1.5m,高出地面 0.5m,分为新浆池、循环池和废浆池。泥浆池体积应按照每日成槽方量的 1.5~2 倍进行设置,以满足现场施工需求。

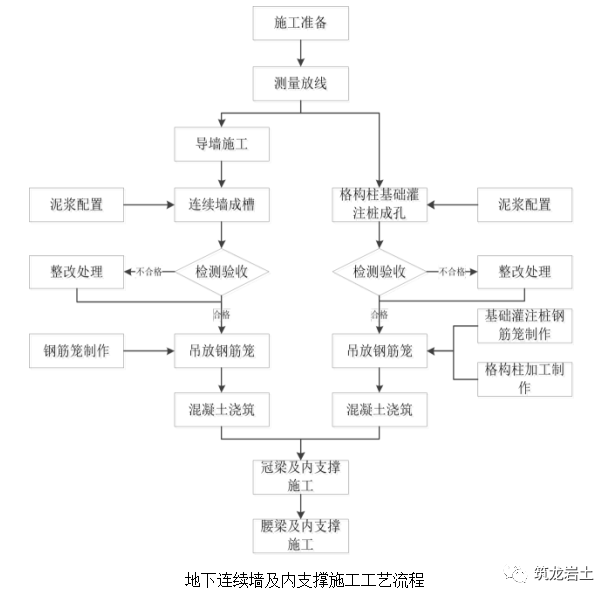

三、工艺流程

四、施工要点

(1)地下连续墙施工要点

(2)格构柱施工要点

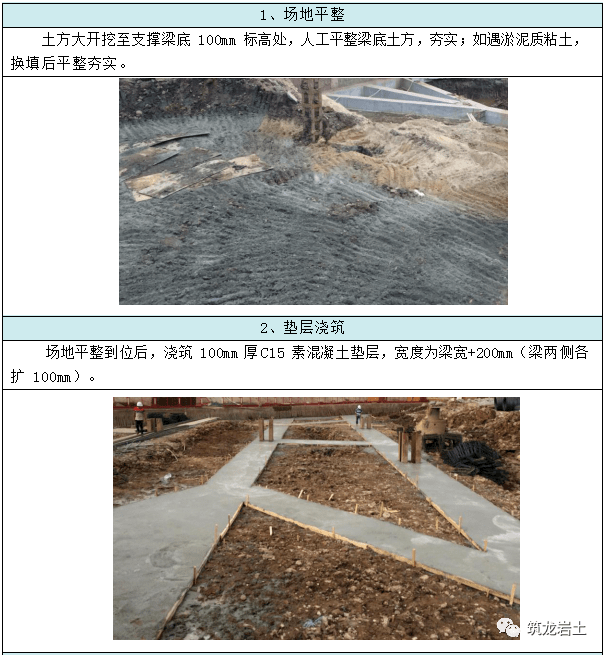

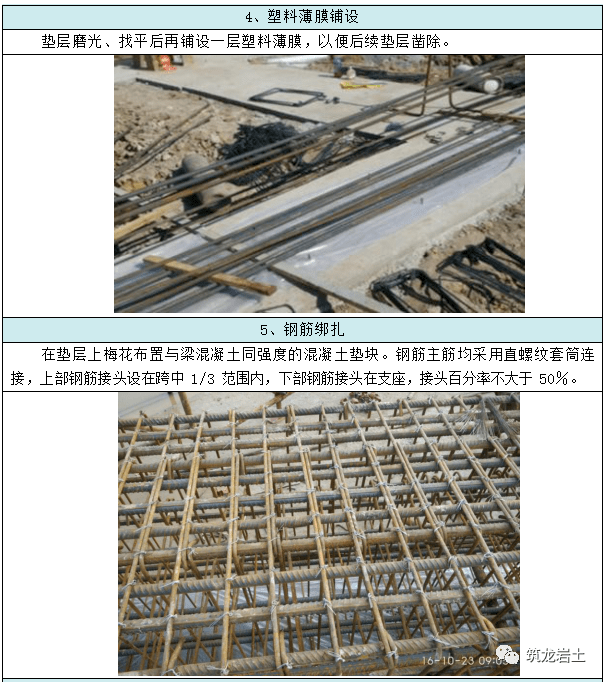

(3)内支撑施工要点

五、质量控制要点及检验标准

(一)地下连续墙质量控制要求

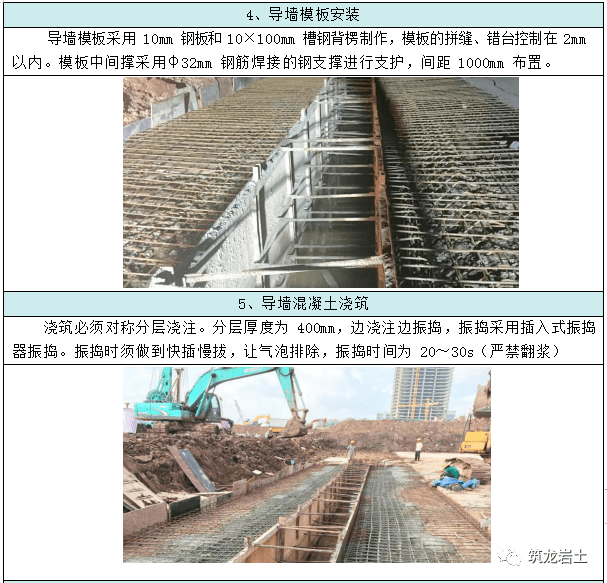

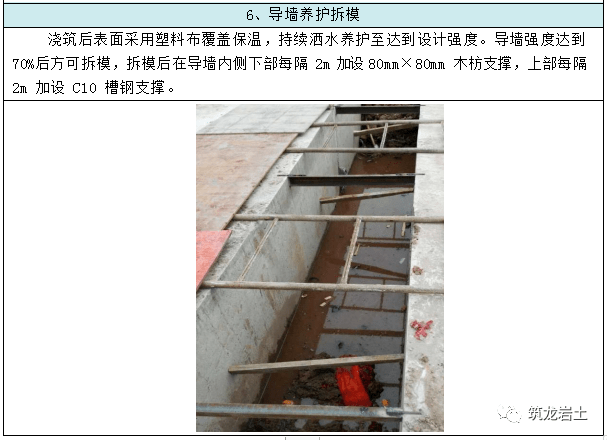

(1)导墙

地下连续墙成槽前沿设计墙位布置导墙,导墙内面拆模后立即在墙间加设支撑,在混凝土养护期间重型机械不得在导墙附近作业或行走。

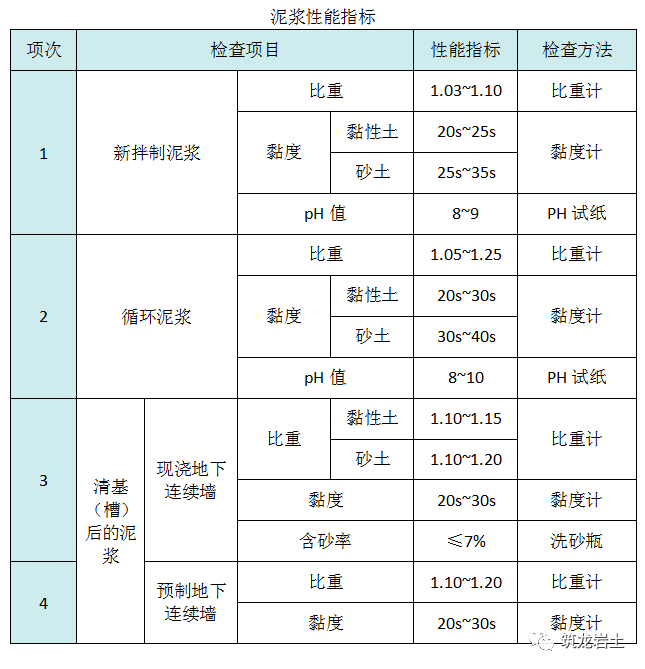

(2)泥浆护壁

护壁泥浆选用优质膨润土或粘粒含量大于 50%、塑性指数大于 20、含砂率小于 5%、二氧化硅与三氧化铝含量比值为 3~4 的优质粘土,使用前取样进行泥浆配合比试验,施工阶段必须严格泥浆管理,泥浆拌制和使用时必须进行检验,不合格及时进行处理。

(3)成槽清底

1、挖槽宜相隔 1~2 段跳段进行,从成槽至混凝土浇筑完成的累计槽壁暴露时间不宜超过 24 小时。

2、挖槽时加强观测,如槽壁发生较严重的局部坍塌时,应及时回填并妥善处理。

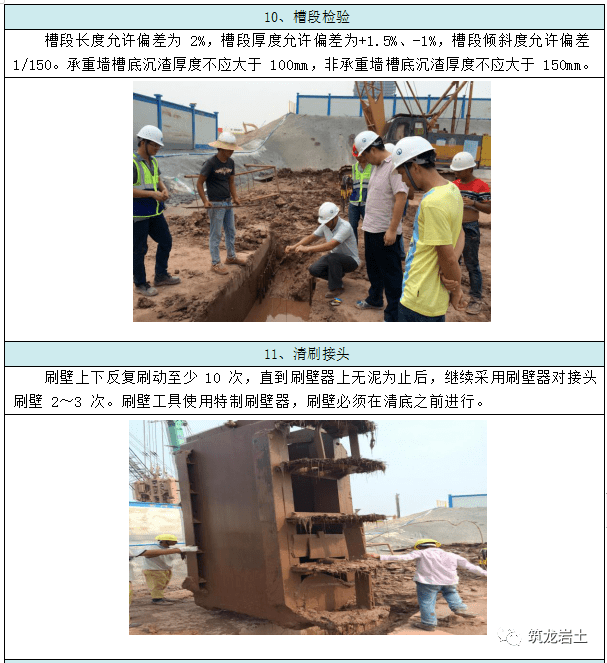

3、挖槽结束后,及时检查槽位、槽深、槽宽及槽壁垂直度等,合格后方可进行清槽换浆。

4、槽段长度允许偏差 2%;槽段厚度允许偏差+1.5%,-1%;槽段倾斜度允许偏差 1/150;墙面局部突出不应大于 100mm;墙面上的预埋件位置偏差不应大于100mm。

5、承重墙槽底沉渣厚度不应大于 100mm,非承重墙槽底沉渣厚度不应大于150mm。

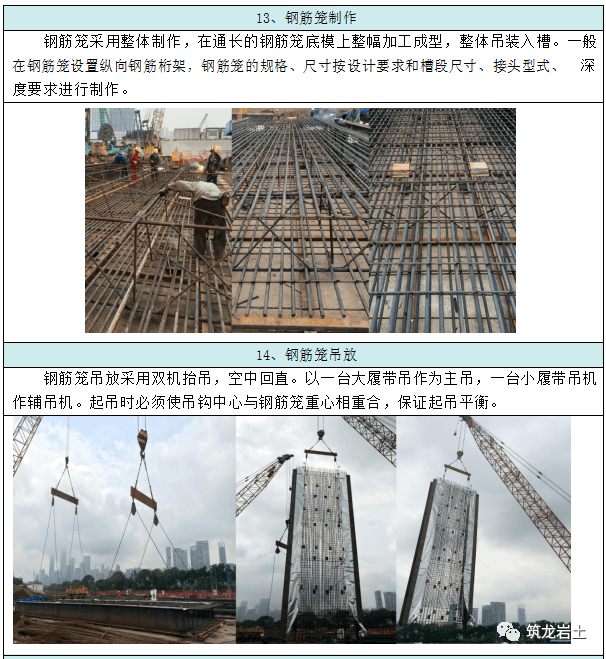

(4)钢筋笼加工与吊放

1、单元槽段钢筋笼装配成一个整体,钢筋笼必须分段时,采用搭接接头, 接头位置和长度应满足混凝土结构设计规范的要求。

2、起吊过程中保证钢筋的保护层厚度和钢筋笼有足够的刚度,采用保护层垫块、纵向钢筋桁架及主筋平面的斜向拉条等措施。

3、钢筋笼的钢筋交叉点至少 50%采用焊接,焊接点必须牢固,临时铅丝绑扎点在钢筋入槽前应全部清除。

4、钢筋笼平稳入槽就位,如遇到障碍应及时重新吊起,查清原因,修好槽壁后再就位,不得采用冲击、压沉等方法强行入槽,钢筋笼就位后应在 4 小时内

浇筑混凝土,超过 4 小时未能浇筑混凝土,把钢筋笼吊起,冲洗干净后再重新入槽。

5、钢筋笼的下端与槽底之间宜留有 500mm 间隙,钢筋笼两侧的端部与接头管或相邻墙段混凝土接头面之间应留有 100mm~150mm 的间隙。

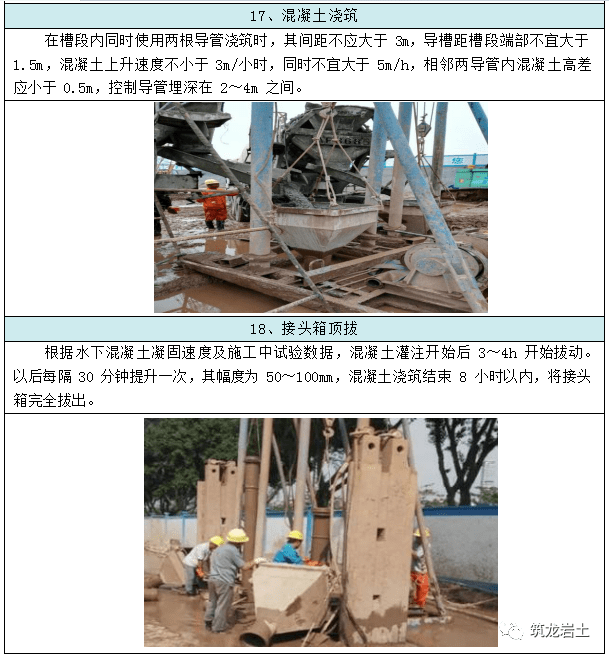

(5)混凝土灌注

1、单元槽段内同时使用两根导管浇筑时,其间距不大于 3m,导槽距槽段端部不大于 1.5m,各导管底面的高差不大于 0.3m,施工中采取措施避免混凝土绕过接头管注入另一个槽段,混凝土连续快速浇筑,并在初凝前结束浇筑作业,槽段过深时宜加缓凝剂。

2、墙段之间的接缝选用圆形接头管或工字钢接头,换浆前接头面严格清刷, 不得留有夹泥或混凝土浮渣粘着物,浇筑混凝土时经常转动接头管,拔管时不得损坏接头处混凝土。

3、墙段的浇筑标高应比墙顶设计标高增加 500mm。

(6)检测

地下连续墙采用声波透射法进行墙身完整性检测,以判定墙身缺陷的位置、范围和程度。

1、建筑基坑支护技术规程(JGJ120-2012)

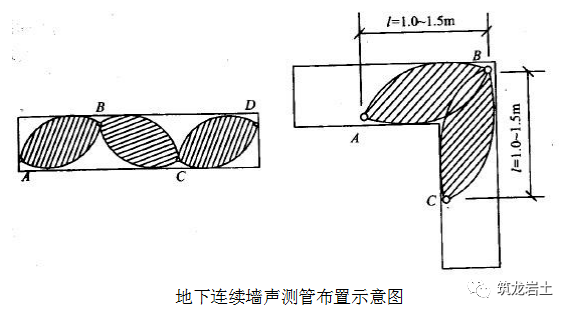

①地下连续墙检测墙段实量不宜少于同条件下总墙段数的 20%,且不得少于3 幅,每隔检测墙段的预埋超声波管数不应少于 4 个,且宜布置在墙身截面的四边中点处。

②当根据声波透射法判定的墙身质量不合格时,应采用钻芯法进行验证。

2、广东省建筑地基基础检测规范(DBJ-15-60-2008)

地下连续墙作为永久结构的一部分时,抽检数量不应少于总槽段数的 20%, 当作为临时性结构时,抽检数量不应少于总槽段数的 10%,且均不得少于 3 个槽段。地下连续墙单个直槽段中的声测管埋设数量不用少于 4 根,声测管间距不宜大于 1.5m;对于转角槽段,声测管埋设数量不少于 3 根。

3、超声波检测管埋设要求

声测管应沿钢筋笼内侧布置,边管宜靠近槽边,并沿基坑顺时针旋转方向对声测管依次编号。

声测管顶部宜和主筋平齐或略低,以免开挖时受到损坏。埋设完后在声测管上部应立即加盖或堵头,以免异物入内

4、超声波检测方法

测试前先将各地下连续墙声测管口封盖打开,清理管内杂物,并在管内注满清水。测试时每两根声测管为一组,通过水的耦合,超声脉冲信号从一根声测管中的换能器发射出去,在另一根声测管中的声测管接收信号,超声仪测定有关参数并采集记录储存。换能器由地下连续墙底同时往上依次检测,遍及各个截面。施工中,需做好相关数据记录,若前期准备工作充分,检测时间约半小时~一小时/槽段。

(二)格构柱质量控制要求

(1)灌注桩质量控制详灌注桩施工章节。

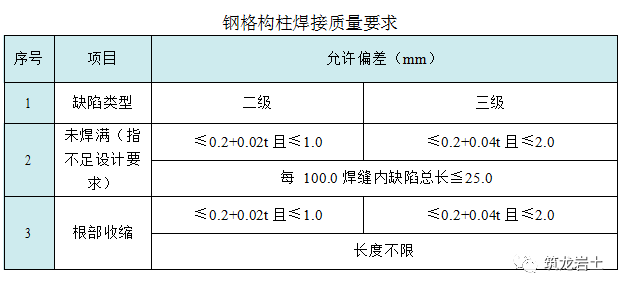

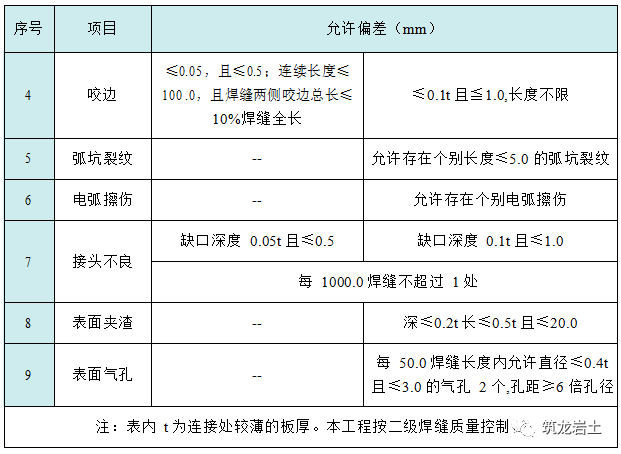

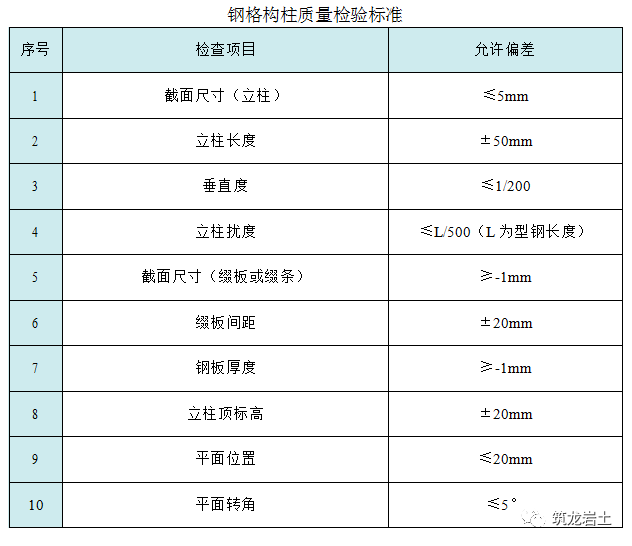

(2)钢格构柱质量控制

(三)内支撑质量控制要求

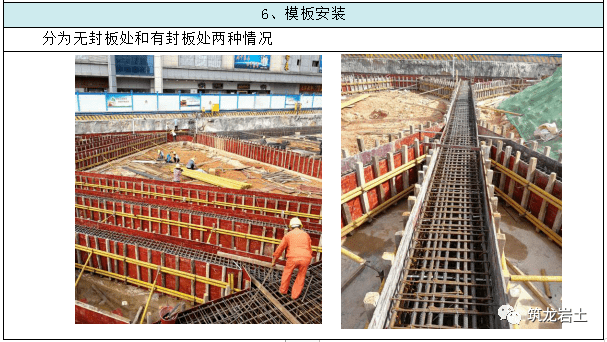

(1)钢筋工程质量控制

1、原材料进场应重点检查钢筋外观质量、材料出厂质量证明书、复检报告, 确保无误并验收合格后方可使用;

2、钢筋的规范、数量、品种、型号均应符合图纸要求,绑扎成形的钢筋骨架不得超出规范规定的允许偏差范围;

3、重点检查钢筋半成品质量和绑扎质量,主要包括钢筋规格、形状、尺寸、数量、间距;钢筋的锚固长度、接头位置、弯钩朝向;焊接质量;预留洞孔及埋件规格、数量、尺寸、位置;钢筋位移;钢筋保护层厚度及绑扎质量;

4、设专人看护,严禁踩踏和污染成品,浇筑混凝土时设专人看护和修整钢筋,焊接前配备监护人员和灭火设备。

(2)模板工程质量控制

1、模板重复使用时应编号定位,清理干净模板上污渍并刷隔离剂,使混凝土达到不掉角,不脱皮,表面光洁;

2、处理好冠(腰)梁与支撑梁、支撑梁与支撑柱交接处的模板拼装,确保支撑稳固度、刚度、垂直度、平整度和接缝,做到稳定、牢固、不漏浆;

3、施工前检查上道工序质量,钢筋位置及放线位置是否正确;及时更换有缺陷的模板,并予以修复,加强工序自检,加强出场管理及现场保养;连结件扣紧不松动;支撑点牢固可靠,损坏模板背楞不予使用。

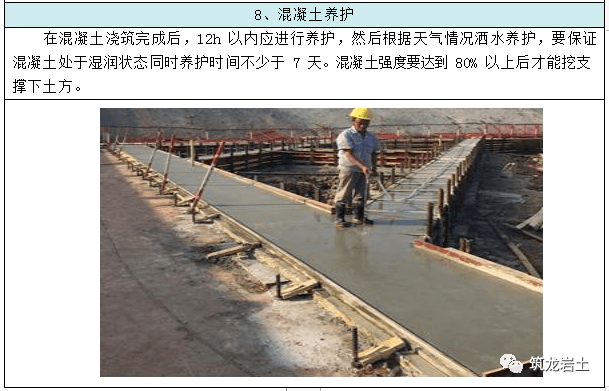

(3)混凝土工程质量控制

1、浇捣使用插入式振动棒,振动器的操作要做到“快插慢拔”,振动距离应小于振动棒作用半径的 1.5 倍,振动上层砼时,振动棒插入下层 50mm,不得漏振,每一点振捣时间为 20~30S。

2、混凝土达到 C12 之前人员不可站上内支撑,达到 80%强度之前不可开挖下层土方,达到 100%之前不得走大型机械。