源自丨中交四公局九公司、四川路桥集团、建筑工程鲁班联盟

桩基施工中,钢筋笼的定位对工程安全和质量控制起着十分重要的作用,解决偏位问题也一直是个难题。下面为大家分享两个工程案例,分别看一下现场施工人员是如何集思广益,通过简单易行的办法,解决钢筋笼偏位问题!

在实践施工中,钢筋多数都会在泥浆以下,无法直观的测量、校正。为提高成桩质量、满足施工要求、降低后期质量问题处理损失,中交四公局九公司项目成员经过不断的实践摸索和积极尝试,总结出了钢筋笼的定位保证措施“浮标定位吊筋复核双控法”。在使用此工法之后,钢筋笼质量偏位合格率控制到了100%,未曾见过这种方法的技术人员都议论道:这真是劳动人民在实践中取得的成果啊,要将这个方法运用到生产中去!利用自制浮标挂在钢筋笼平截面中心位置,通过调整引线长度将浮标调整到钢筋笼安装完毕后,浮标可以外露在泥浆表面,然后精确确定钢筋笼位置。在重力作用下理论上吊筋的中心与钢筋笼的型心垂直为重合状态,可以复合浮标的精准度。以达到校准钢筋笼的目的。浮标的原料随处可见,矿泉水瓶、可以找到中心点的可漂浮的物体都可以利用。浮漂制作可以采用“中交蓝”矿泉水瓶进行制作,因为“中交蓝”交字的正中心就是瓶盖上的正中心,底部突出位置为底部整中心位置,然后在瓶盖中心打孔,将施工线穿入孔中,在瓶底画出中心位置,浮标便制作完成。浮标制作好以后,现场找一个容器如18L液压油桶,将油桶放在平整的地面,找出桶口中心位置,然后用垂球将桶口中心位置印至桶底做标记,之后加满水,调整浮标引线长度,调整到桶深相当,然后将浮标引线安装至桶底标点,测量与桶顶中心线的差值如小于5mm可使用,如超限丢弃不用,由于标定相对,建议每次多制作和标定几个备用。钢筋笼连接完毕后,下入到至露出应外露的钢筋时,在钢筋笼找出桩顶位置,找到径向的钢筋,用施工线做十字交叉线,然后将浮标引线连接到十字交叉线焦点处。矿泉水瓶盖处可多预留些引线,以备调整浮标时使用。下放钢筋笼到设计高程后,将护桩十字线恢复出来的中心点用垂球(可以利用重物)垂到浮标上,如误差在10mm内,可进行下道工序。如超限应通过吊车反复调整,直至合格为止。将两个吊筋控制在同一直径方向,下放钢筋笼时保证吊筋垂直下落,双根受力,然后量取吊筋连接线方向的中心线,再次进行复核,复核与浮标结果,避免浮标因认为操作(十字线挂错)造成的人为误差。浮标法的应用,让桩基偏位问题更容易调整,它使得桩基质量更可控,下一步施工工序可以按计划实施,不会因偏位问题影响预计工期,也许在施工中会有更准确、更简单的方法,这就需要我们在施工中总结,探索,研究、创新,技术的不断优化创新才是建设的血液,不断更新,才会使他更健康,更优质。

对于桩基钢筋笼的定位,目前现场多采用钢筋焊接在钢筋笼上,若护筒在施工中存在偏斜情况将导致钢筋笼随护筒偏位,并且多数情况定位钢筋位于泥浆面下,很难检验真实偏位情况。

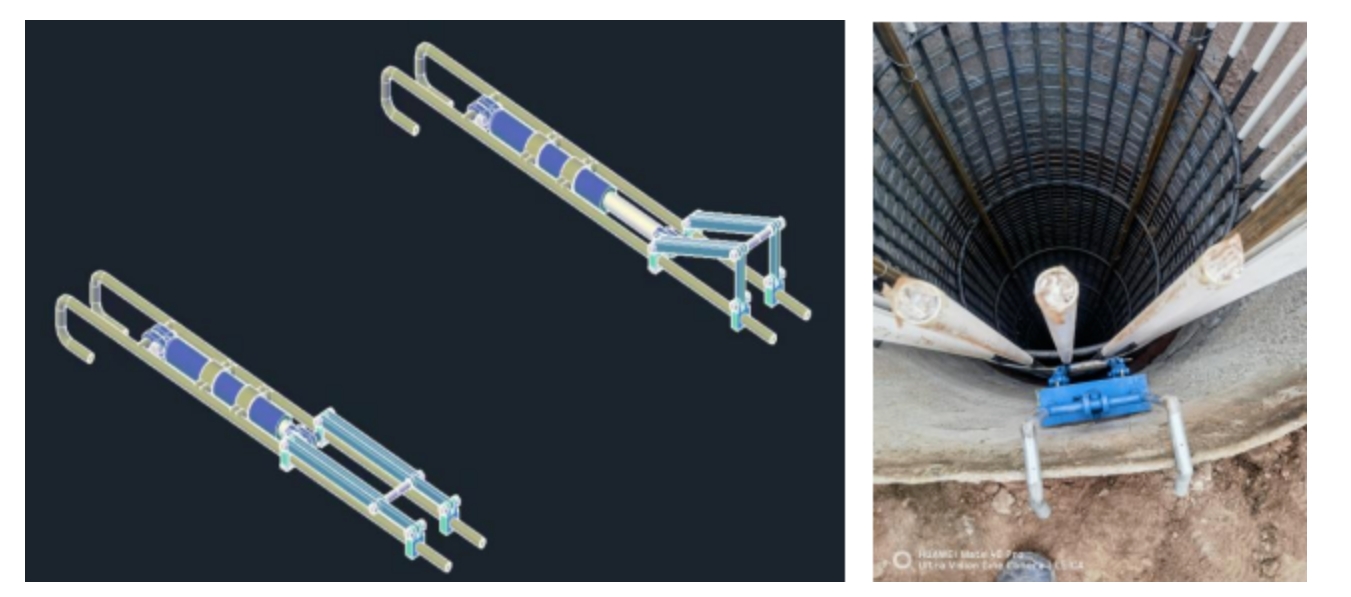

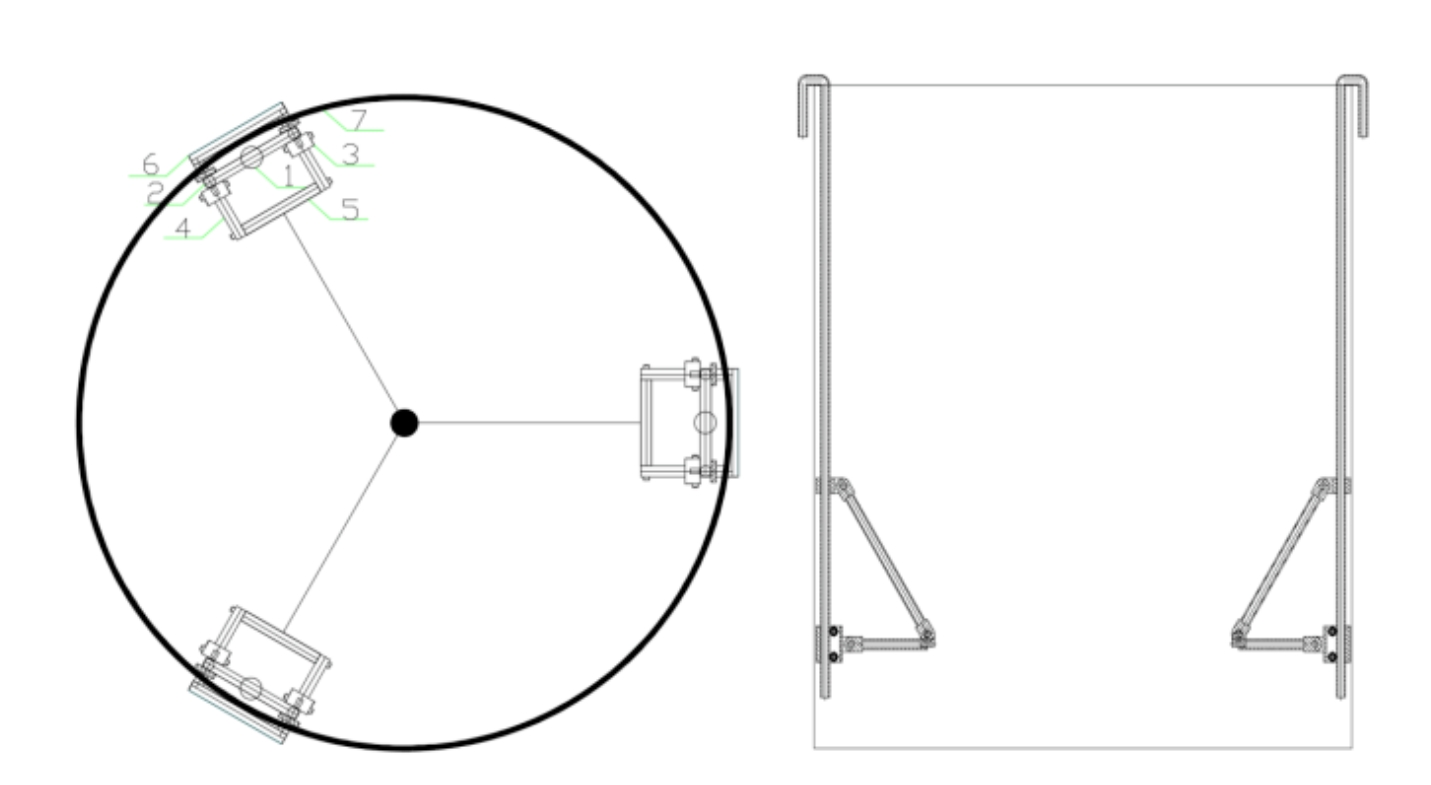

为进一步提高桩基钢筋笼中心定位合格率,有效保证钢筋笼的保护层厚度,四川路桥公路隧道公司G0611同仁至赛尔龙段公路TSEPC-1标段研发了一种桩基钢筋笼定位装置,即钢筋笼安装无焊接液压伸缩定位装置,采用无焊接液压伸缩定位取代桩基钢筋笼焊接定位,不仅能有效解决传统钢筋笼定位中存在的通病,确保实际中心点与理论中心点充分贴合,而且保证了施工质量,安全可靠、简单实用。

钢筋笼安装无焊接液压伸缩定位装置采用液压油缸系统,由铰接伸缩杆、把手、双导管、滑块杆件组成。液压伸缩长杆与双导管固结、液压伸缩短杆移动活塞铰接,千斤顶液压行程与滑块形成液压油回路,千斤顶液压油顶升时,管内形成密封状,管内压力增加推动滑块杆件向上或者向下移动带动液压伸缩杆发生转动,从而形成液压伸缩装置。采用此装置悬挂于孔口护筒上,运用三点定位法确定桩基中心平面位置,因此适用于所有桩基型号,通过液压伸缩杆在10~30cm范围可确保定位准确、精准,施工便利。

- 液压伸缩可实现5-30cm的调整值,实现了精准定位;

- 浇桩过程中可对由混凝土扰动引起的钢筋笼偏位再次定位,实现了定位的动态调整;

- 该装置重量轻,使用人员单手即可提动操作,安装简单,拆卸方便,具有很好的耐用性,可重复使用。

钢筋笼安装无焊接液压伸缩定位装置研发制造费用较低,适用于所有型号桩基,不仅能降低钢筋笼安装成本,而且提高了安装效率,进一步实现降本增效。