1 工艺概述

本工艺适用于钻(挖)孔桩钢筋笼的加工和安装。

2 作业内容

本工艺的主要作业内容包括钻(挖)孔桩钢筋笼的制作、绑扎和安装。

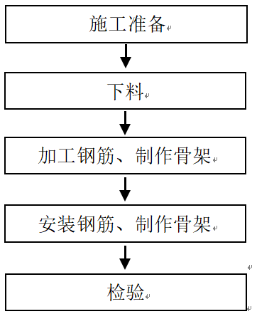

工艺步骤及质量控制

一、施工准备

1、技术准备

(1)根据设计图纸,设计钢筋连接的方案,编制钢筋下料单和加工、安装流程,说明工程数量、 质量标准和进度计划,报监理工程师批准。

(2)进行钢筋连接的工艺试验,确定工艺标准和参数。

(3)编制大型钢筋骨架运输、吊装方案,报监理工程师批准。

(4)向班组进行书面的一级技术交底和安全交底。

(5)对施工人员进行全面的技术、操作、安全培训,确保施工过程的工程质量和人身安全。

2、机械设备

(1)切断设备:钢筋切断机、切割机。

(2)弯曲设备:钢筋弯曲机。

(3)连接社备:对焊机、电弧焊机、冷挤压连接设备、镦粗直螺纹连接机械、滚扎直螺纹连接机械、锥螺纹连接机械等。

(4)运输设备:平板车、钢筋骨架运输车等。

(5)吊装设备:吊车、卷扬机、吊具、吊装平台等。

(6)安全设备:照明灯、活动软梯、安全帽、安全带等。

3、材料准备

(1)钢筋及连接材料(套管、焊条、焊剂、扎丝等)必须按不同钢种、等级、牌号、规格及生产厂家分批验收,分别堆存,不得混杂,且应设立识别标志。

(2)钢筋及连接材料、垫块在运输过程中,应避免锈蚀和污染。

(3)钢筋及连接材料、垫块宜堆置在仓库(棚)内,露天堆置时,应垫高并加遮盖。各种焊接材料应分类存放和妥善管理,并应采取防止腐蚀、受潮变质的措施。

(4)钢筋及连接材料应具有出厂质量证明书和试验报告单。堆进场的钢筋应抽取试样做力学性能实验。

(5)所有钢筋及连接材料的种类、钢号和直径应符合设计图纸的规定。

4、钢筋调直和除锈清理

钢筋的表面应洁净,使用前应将表面油渍、漆皮、鳞锈等清除干净。经用钢丝刷或其他方法除锈及去污后的钢筋,其尺寸、横截面和拉伸性能等应符合设计要求。钢筋应平直,无局部弯折,成盘的钢筋和弯曲的钢筋均应调直,调直方法应取得工程师的批准。

采用冷拉方法调直钢筋时,Ⅰ级钢筋的冷拉率不宜大于2%;HRB335、HRB400牌号钢筋的冷拉率不宜大于1%。

二、钢筋笼下料

根据设计计算箍筋用料长度、主筋分段长度。将所需钢筋整直后用切割机成批切好备用。由于切断待焊的箍筋、主筋、缠筋的规格尺寸不尽相同,应注意分别摆放,防止用错。

三、钢筋笼的制作

1、制作顺序

①在钢筋圈制作台上制作箍筋并按要求焊接。

②将支承架按2~3m的间距摆放同一水平面上的同一直线上,然后将配好定长的主筋平直的摆放在支承架上。

③将箍筋按设计要求套入主筋(也可将主筋套入箍筋内),且保持与主筋垂直,进行点焊或绑扎。

④箍筋与主筋焊好或绑扎好后,将缠筋按规定间距绕于其上,用细铁丝绑扎并间隔点焊固定。

⑤焊接或绑扎钢筋笼保护层垫块。厚度一般以6~8cm为宜。方法有绑扎钢筋混凝土预制垫块或焊接钢筋“耳朵”。钢筋“耳朵”的直径不小于10cm,长度不小于15cm,高度不小于8cm,焊在主筋外侧。

⑥将制作好的钢筋笼稳固放置在平整的地面上,防止变形。