1、主题内容与适用范围

本工艺规定了大型传动设备油系统循环冲洗的施工程序、施工方法、技术要求、检验方法和检验标准。

本工艺适用于各类大型传动设备的润滑、密封及控制油系统油循环冲洗的施工。

2、引用标准

《工业金属管道施工及验收技术规范》GB50235-97

《电力建设施工及验收技术规范》管道篇DL5031-94

《电力建设施工及验收技术规范》汽轮机组篇DL5011-92

《机械设备安装工程施工及验收通用规范》GB50231-98

3、施工程序

施工准备→施工方案确定→油循环冲洗前条件确认→注油→各辅助油泵试运行→油循环冲洗程序→油质合格后恢复油系统部套→配合热工、电气进行油系统设备联锁保护装置的试验和整定→验收

4、油系统循环冲洗方案的确定

4.1熟悉制造厂、设计及相关规范的说明、规定和技术要求,确定油循环冲洗的范围、施工程序、循环方式、技术要求、检验方法和检验标准。

4.2根据管路的布置特点和选定的循环方式,确定临时回路所需材料的材质、规格和数量。

4.3制定相应的安全措施,确保油系统循环冲洗安全顺利进行。

5、油循环冲洗前应具备的条件

5.1油系统设备及管道全部安装好,设备已清理干净并严密封闭,管路试压完并按油循环回路酸洗合格,所有阀门已解体清理干净并按要求复位。

5.2备好灌油及油循环所需临时设施,各轴承进油管无滤油器时,应准备临时滤网,装好冲洗回路,将供油系统中所有过滤器的滤芯、节流孔板等可能限制流量的部件取出。

5.3备有足量符合制造厂或规范要求的并经化验符合国家标准(SY1201-78)的循环用油。

5.4各油泵的电动机及系统上的排油烟机经空载试运行合格。

5.5油系统设备、管道表面及周围环境清理干净,无易燃物,工作区域内无明火作业。

5.6备好砂箱、灭火器等消防用具。

5.7确信事故排油系统连接正确,阀门操作灵活并关严,加好保护罩或挂好警示牌。

6、施工方法

6.1确认油系统循环冲洗前的条件已经具备。油系统管道酸洗结束后,必须用压缩空气把管段逐根吹干、上油,以免因短期内无法及时复位或在油循环冲洗时回油管充满度不够,部分管路再次生锈而影响油循环冲洗效果。不锈钢管可用蒸汽吹净后进行油洗。

6.2液压系统管道在安装位置上组成循环冲洗回路时,应将液压缸、液压马达及蓄能器与冲洗回路分开,伺服器和比例阀应用冲洗板代替。

6.3润滑油系统管道在安装位置上组成循环冲洗回路时,应将润滑点与冲洗回路分开。

6.4注油

6.4.1注油或放油时,循环用油的容器必须清洁,不得使用未经彻底清理的盛过其他油种的容器,装油和运油时应严防与其他油种的容器混淆。

6.4.2向油箱灌油时,应经过滤油机,特殊情况下,直接向油箱灌油时,必须用钢丝或罗绢过滤,滤网应不低于28号(70目)。

6.4.3油箱灌油及油系统充油时,应检查下列各项并应符合要求:

(1)油箱和油系统设备无渗漏现象;

(2)油位指示器动作灵活,其指示与油箱中的实际油位应相符合;

(3)高油位和低油位信号应调整正确;

6.5油循环一般应按下列程序进行:

(1)首先冲洗主油箱、储油箱、油净化装置之间的油管路至清洁;

(2)对于汽轮发电机组油系统,轴承润滑油的入口管不进油,单独冲洗主油泵的主管路至清洁;

(3)各轴承进油口可加装截止阀和临时放油口,将轴瓦短路,或采取措施(见下图)不使油进入钨金与轴颈的接触面内,或在进油口处加装滤网,以阻止杂质进入轴瓦;

(4)对于汽轮机组油系统,将前轴承箱内调节保安部套的压力油管与部套断开,直排油箱或将其油管短路连接进行冲洗;

(5)冲洗时可使交、直流两台润滑油泵同时投入运行冲洗,或开启高压启动油泵投入冲洗,以加大系统流量,油净化装置应在油质接近合格时投入循环冲洗;

(6)交替开闭各回路临时截止阀,轮流冲洗各回路,以加大冲洗流速和流量;

(7)对于汽轮机组油系统,当油样经外观检查基本无杂质后,对调节保安油系统进行冲洗并采取措施不使杂质留存在保安部套内;

(8)放掉冲洗油,清理油箱、滤网及各轴承座内部,然后换入合格的运行油,如冲洗油经化验符合制造厂或规范要求,可以不换油;

(9)将全部系统恢复至正常运行状态,在各轴承进油管上加装不低于40号(100目)的临时滤网,其通流面积应不小于管道断面积的2-4倍,将各调节保安部套置于脱扣位置,按运行系统进行油循环,多于一台冷油器时,冷油器应经常交替循环,循环过程中应经常将滤网拆下清洗,防止被杂质冲破;

(10)油循环冲洗结束及时拆掉各轴承进油管的临时滤网,恢复各节流孔板;

(11)配合热工、电气人员进行油系统设备联锁保护装置的试验和整定;

7、油系统循环冲洗各阶段应遵守的规定:

(1)管道系统上的仪表取样点除留下必需的油压监视点外,都应隔断;

(2)进入油箱与油系统的循环油应始终用滤油机过滤;

(3)冲洗油温应交变进行,高温一般为75℃左右,但不得超过80℃,低温为30℃以下,高、低温各保持1~2小时,交替变温时间约为1小时;

(4)循环过程中油箱内滤网应定期清理,循环完毕应再次清理;

8、为提高油循环的冲洗效果,还可以采取以下措施:

(1)当油经过冷油器循环时,最好从冷油器放油堵经临时管将油排至油箱,以减少脏物积存在冷油器内;

(2)向冷油器出口油管连续通以干燥的压缩空气1小时左右,对管壁造成气击,但必须保持空气的压力稍大于油的压力;

(3)在分段冲洗时可按正常流向的逆向冲洗;

(4)对外露的管路、弯管及焊缝用铜锤、木锤(小于3.6kg)或击振器敲击;

9、油循环冲洗的检查方法和清洁度要求

9.1液压系统中的伺服系统和带比例阀的控制系统以及静压轴承的静压供油系统,管道冲洗后的清洁度,应采用颗粒记数法检测。液压伺服系统的清洁度不应低于15/12级;带比例阀的液压控制系统以及静压轴承的静压供油系统的清洁度,不应低于17/14级。

9.2液压传动系统、动压及静压轴承的供油系统、润滑油系统可采用颗粒记数法或目测法检测。采用颗粒记数法检测时,不应低于20/17级;采用目测法检测时,应连续过滤1小时后,在滤油器上应以无用肉眼可见的固体物为合格。

9.3采用汽轮机油的汽轮机润滑油系统、调节油系统和密封油系统,油循环冲洗应达到下列标准:

9.3.1从油箱和冷油器放油点取样化验,达到油质透明,水分合格。

9.3.2采用下列任一检查方法确定系统冲洗的清洁度:

(1)称重检查法。在各轴承进油口处加50孔/cm(120目)滤网,在全流量下冲洗2小时后,取出全部滤网,在洁净的环境中用溶剂汽油清洗各滤网,然后用60孔/cm(150目)滤网过滤该汽油,经烘干处理后,杂质总质量不超过0.2g/h,且无硬质颗粒,则被检测系统的清洁度为合格。

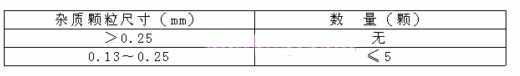

(2)颗粒记数检测法。在任意轴承进油口处加60孔/cm(150目)的锥形滤网,再用全流量循环冲洗30min,取出滤网在洁净的环境中用溶剂汽油清洗滤网,然后然后用80孔/cm(200目)滤网过滤该汽油,收集全部杂质,用不低于放大倍率为10倍并有刻度的放大镜观测,对杂质进行分类记数,其杂质颗粒符合下表中的要求,则被检测系统的清洁度为合格。

汽轮机油清洁度要求:

10、文明施工、环保及保证安全措施

10.1油系统漏油一般都发生在承受压力的法兰结合面及管接头处,由于透平油的燃点只有200℃,当油喷在表面温度有200℃以上的热体后即能起火,为防止油系统漏油引起火灾,在油循环(或油冲洗)过程中应按下列要求进行:

10.1.1各轴承台板上的疏油槽清洁畅通,台板上疏油槽的疏油管应接至厂房外的废油收集箱内,油箱不许敞口。

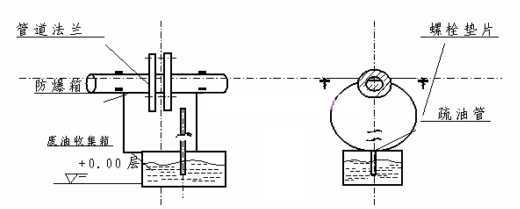

10.1.2靠近热源的油管道法兰,接头及轴承油档都应装设防爆箱、罩或挡板,防爆箱、罩的底部应设有通向废油收集箱的疏油管。(见下图)

10.1.3油循环时,现场应保持清洁,在管道表面及周围环境不得堆放易燃物品。

10.1.4工作区域应有红白相间警示标带,在工作区域范围内严禁明火作业,用过的浸油废纱头要用铁箱存放,及时回收。

10.1.5油循环时对油系统设备及附近管道不得进行保温,待油洗完毕,管道复位后方可进行保温工作。

10.2对油循环冲洗更换的旧油和渗漏收集的废油,不得随意倒在排水沟槽或就地排放,应分别收集到现场特设的废油箱内并与有关单位联系,统一送至废油回收处。

10.3油循环区域应设足够的砂箱和干粉灭火器,并应有醒目的火警电话119的标语。