周末有朋自远方来,在星巴克畅聊了两个小时。他从事的是建筑三维扫描的工作。他提出了一个观点:“装”和“配”是装配的两个重要环节,“装”是安装,“配”是配料,“配”的难度更大。这句话简直是对装配式内装做了“灵魂剖析”。我深以为然,结合我对装配式内装得认识,对这个“配”“装”观点做了一个延展。

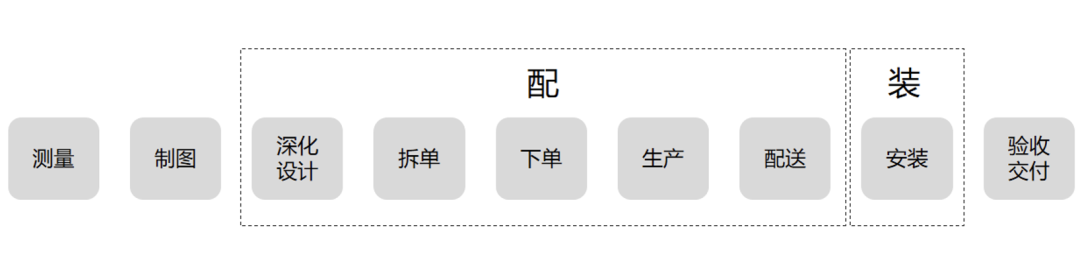

为了更好的理解“配”和“装”,我做了一个示意图。

“装”得快不快,装得牢不牢,是否可拆卸,这些是在研发阶段解决的。

“装”得好不好、效率高不高,是由现场装配工的技能熟练程度和施工管理决定的。

而“配”的流程很长,对数据准确度的要求也很高。具体来讲:

测量和制图阶段,是为“配”的过程提供数据依据的,是将现实空间用数字的方式进行虚拟重建。这是数据的源头,不容有失。特别是大型定制类的工程,任何一个测量数据错误,可能导致满盘皆失。而装配式内装因为都是产成品安装,对数据的准确性是重度依赖的。而目前大多采用人工测量和CAD绘图,同一个尺寸,十个人测量的结果可能都不一样。一个人测十次的结果可能也不一样。人为因素对数据准确性的干扰会比较多,出错的机率非常大。因此三维扫描和数字孪生技术进入装配式内装标准流程是非常必要的。但因其设备、软件、服务的成本非常高,目前只能匹配造价较高、利润较高或者对数据依赖度极高的项目。

“配”的过程相对来说流程多,涉及的业务人员也比较多:

深化设计:基于项目成本控制要求和供应链部品库,对方案设计做装配式内装设计解析。具体工作包含系统解决方案的确定,例如采用哪种类型的隔墙,采用哪种体系的墙面等;包含工艺做法的选择;包含部品的确定,例如规格尺寸、型材的选择等;包含面层的选择,等等。最终把这些决策内容体现在3D模型或2D图纸中,以施工图和节点图的方式进行呈现。

拆单:将深化设计中采用的部品进行清单化,细化至型号、规格、数量等。还需要考虑损耗或者合理备货。例如膜,就要考虑生产损耗;设置合理比例的备货,以防过程损坏,可以做替换。

下单:将拆单后的内容分发给工厂或者供应商,并根据工期和工序说明交货时间。

生产:根据下单内容进行生产,并考虑到现场的搬运、摆放条件和安装工序,对包装方式、打包品类进行合理规划。

配送:工厂直运,还是仓库集货后配送;考虑主材、辅材需要搭配发货,同步到位,考虑运输条件和垂直运输条件。

简而言之,“配”就相当于是为空间配料。“准确”、“及时”是“配”的管理目标。

“装”的过程是指令的执行,指令来源于图纸和工期管理。“装”有一个原则是要无条件遵守的,那就是“放线原则”。不管是基准线、水平线、完成面线、分板线、定位线等,这些都是2D图纸、3D模型在真实空间内的投射。

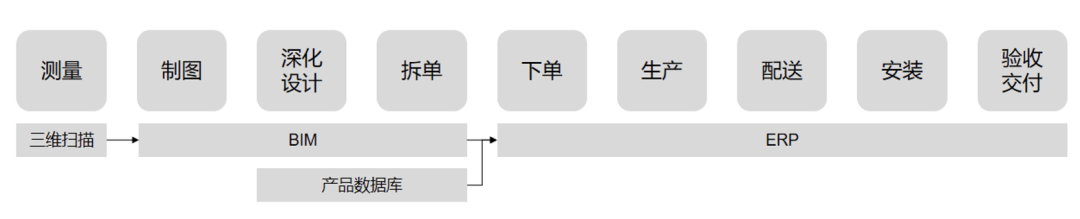

装配式内装已经无法沿用传统的管理模式了,数字化设计、数据化管理是未来的趋势。针对“配”“装”流程,我觉得最为合理的信息化系统构成如下:

(因为缺乏认知,我对生产制造过程信息化系统不了解,未将之列入其中)

尺寸的准确性基于精准的测量。设计过程的准确性基于完善的产品数据库和BIM软件系统,完成部品选择、组合和清单解析。再往下的推进过程中,清单叠加了采购管理、生产管理及项目管理的要素,是多业务环节的协作,数据的准确性重度依赖于ERP的数据的转换和流转。

装配式内装的“配”“装”过程,是基于产品的服务过程,“配”对了,项目就“装”得快了,成本也能很好得控制,利润才能有所保障。