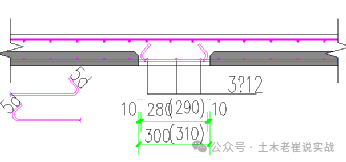

1、预制叠合板现浇板带接茬位置裂缝做法及成因分析 (1)接茬位置做法:预制板整体接缝板带底部沿板带与预制板接茬位置做法为预制叠合板整体接缝构造处叠合板内部钢筋甩茬,端部距相邻预制叠合板外边缘不大于10mm,锚固弯头长度不小于5d,沿板带方向设置3Φ12通长钢筋,保证结构整体性,具体如下图所示。 预制叠合板整体接缝构造图示 (2)预制叠合板自防裂措施: ① 要求预制构件的外观质量不应有缺陷,对已出现的一般缺陷、应按技术方案进行处理,并应重新检验。 ②预制板与后浇混凝土结合层之同的结合面设置粗糙面,如下图示。 ③粗糙面的面积不宜小于结合面的80 %,预制板的粗糙面凹凸深度不应小于4 mm。 ④装配式结构的后浇混凝土部位在浇筑前应进行隐蔽工程验收,包括粗糙面的质量。 (3)预制叠合板接茬位置装饰装修阶段做法: 板带接茬基层清理→涂刷界面剂→沿板带位置薄抹石膏→压入玻纤网格布(两侧外延≥100mm)→面层石膏施工→面层石膏打磨→面层腻子→乳胶漆施工(注:应验证维修材料选用可靠性) (4)裂缝成因分析: ①参照项目预制构件选用粗糙面与图纸标注有差异,键槽模块生产完成后粗糙面成型不好,非露粗骨料毛面。 ②面层施工玻纤网格布设置不到位,存在宽度不足、敷设不标准现象。 ③温度、沉降等环境因素。 ④预制叠合板厂家混凝土等材料自身管控及外部把控不足,生产原料、配合比等无法做到质量凭证、内外部把控严格可靠,有理有据。 (5)参照项目维修措施:(注:应验证维修材料选用可靠性) 面层剔凿至混凝土基层→清理裂缝处浮浆→沿板带凹槽方向聚合物砂浆找平并压入网格布→沿板带凹槽方向石膏找平并压入网格布→面层压抗裂纸胶带→刮两遍腻子→涂刷乳胶漆 (6)建议: ①装配式结构选型及深化设计时,预制叠合板与现浇混凝土接茬位置设置露骨料粗糙面,并严格要求生产厂家按照设计要求实施。 ②参考《叠合板应用技术规程》附图5.3.7密拼缝做法应用到叠合板带位置,底面设槽口或倒角的做法,使用抗裂砂浆挂网补槽处理,减少裂缝。 ③利用优秀做法和优秀工法应用装配式工程中。 2、预制叠合板底部不规则裂缝做法及成因分析 (1)预制叠合板做法:预制叠合板底部完成面出现不规则裂缝,裂缝表现为不规则,位置不确定,多出现于北卧(图纸标注位置),裂缝宽度细微,强光手电可见,涉及户型为边户及中户。 (2)生产阶段成因分析: ①生产过程中养护不到位,对厂家生产无法做到实时监督,工厂振捣一般采用振动台,易出现操作人员经验不到位,振捣时间过长或过短,出现过震、振捣不到位情况,振动台非一块构件单独使用,存在振捣等待时间过长可能出现离析等情况导致产生裂缝。 ②装配式厂家材料、技术控制因素,厂家材料自身管控及外部把控不足,生产原料、配合比等无法做到质量凭证、内外部把控严格可靠,有理有据。 (3)现场装配施工阶段成因分析: ①运输:下部通长设置垫木、上部因上部钢筋裸露设置不便,采用小型垫木,应力集中,运输过程易产生损坏。 ②安装:吊装过程工人挂钩踩踏,配件落位时出现磕碰,若未及时发现处理后期易沿受损薄弱点产生裂缝。