论文导读:随着社会交通量的增长、车辆轴重的不断增加,对路面的施工质量要求越来越高,采用改性沥青是当前国内外解决路面抗滑和耐久性的一项重要技术措施,从而使路面结构不断发展完善,由原来单一的AC结系列构逐步发展到多元化路面结构,现今逐步采用高性能SBS改性沥青,同时外掺聚酯纤维及消石灰,综合提高路面的高温稳定性及抗水损害性能,达到延长路面的使用寿命的目的。我公司在江苏省盐通高速公路、徐州绕城高速公路、山西晋济高速等高等级沥青路面的施工过程中,经过探索和研究,使得外产聚酯纤维及消石灰SBS改性沥青混凝土得到很好的应用效果,取得了较好的经济效益和社会效益,并取得了一定的经验。添加聚酯纤维与消石灰以后,拌和过程中拌和周期一般为60-75S,较正常延长10-15s。外掺聚酯纤维及消石灰改性沥青混凝土的以其良好的抗老化性、抗渗性,抗车辙能力被广泛应用于高等级道路的沥青路面层,我们在应用中取得的技术经验将给高等级公路施工提供良好的参考。

0.前言

随着社会交通量的增长、车辆轴重的不断增加,对路面的施工质量要求越来越高,采用改性沥青是当前国内外解决路面抗滑和耐久性的一项重要技术措施,从而使路面结构不断发展完善,由原来单一的AC结系列构逐步发展到多元化路面结构,现今逐步采用高性能SBS改性沥青,同时外掺聚酯纤维及消石灰,综合提高路面的高温稳定性及抗水损害性能,达到延长路面的使用寿命的目的。我公司在江苏省盐通高速公路、徐州绕城高速公路、山西晋济高速等高等级沥青路面的施工过程中,经过探索和研究,使得外产聚酯纤维及消石灰SBS改性沥青混凝土得到很好的应用效果,取得了较好的经济效益和社会效益,并取得了一定的经验。掌握了关键技术:选材、设计、拌和、运输、摊铺、碾压的技术要点。

1.材料的选择

1.1碎石的质量控制:优质的集料是高性能的沥青混合料的重要组成部分,直接影响着沥青混合料的物理力学性能以及路面摊铺效果。首先调整原材料级配范围,其次是提高原材料级配的稳定性、均匀性。采用推荐的级配范围,比规范要求更为严格。

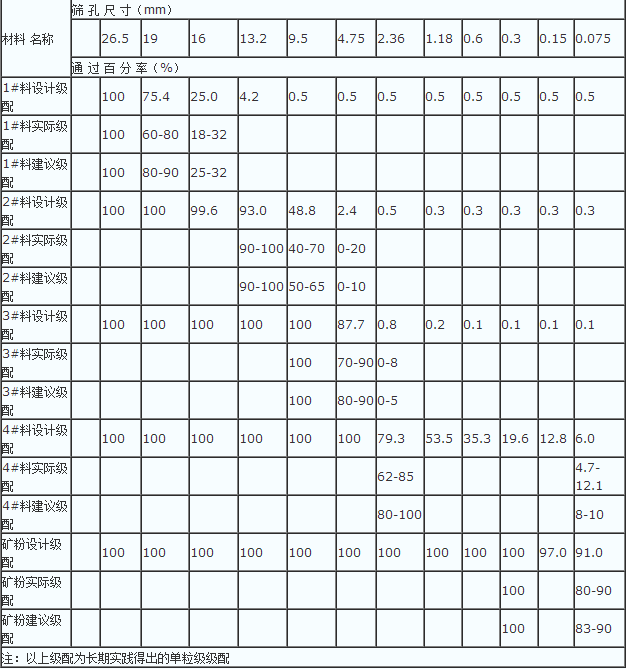

表1 单粒级集料级配范围表:(以AC-25为例说明)

1#料粒径为(16.0-31.5mm碎石) 2#料粒径为(4.75-16.0 mm碎石)

3#料粒径为(2.36-4.75 mm碎石) 4#料粒径为(0-2.36 mm碎石)

其余技术指标同规范要求一致。

为提原材料级配的稳定性采取以下措施:

a 、降低原材料堆的有效高度。b 、采用推土机二次混合,保证原材料混合均匀一致。

1.2 SBS改性沥青、消石灰、聚酯纤维的技术指标符合技术规范要求

优质的原材料是保证路面施工质量的基础,严格选材是本工艺的关键控制点之一。

2.沥青混合料配合比设计

2.1目标配合比设计

采用工程实际使用的材料计算各种材料的用量比例, 合成规定的矿料级配,进行马歇尔试验,确定最佳沥青用量。免费论文参考网。

设计采用SUPARPER设计体系使路面级配具有良好的嵌挤结构,保证路面的高温稳定性,我们经过长期的摸索在规范规定的设计方法上,重点控制关键筛孔的通过率。在原规范的基础上增加了以下步骤:

2.1.1确定级配关键筛孔:

我们确定的关键控制筛孔,采用0.618理论与美国Superpave25设计集料级配控制关键筛孔19.0mm 、2.36mm.0.075mm是一致的。

如:分析确定AC-25S的关键筛孔,利用贝雷设计的原理确定关键筛孔:

26.5*0.221=5.86mm 确定为4.75mm筛孔为粗细分界线,31.5*0.618=19.5 确定为19.0mm筛孔为粗细美学分界线,是影响路面均匀的关键筛孔。

(13.2-4.75 )/(26.5-4.75)=8.45/21.75=0.3881-0.388=0.612

确定为13.2mm为施工稳定性关键筛孔。2.36mm、0.075mm筛孔为混合料力学性能分界线。

2.1.2控制关键筛孔的通过率,运用黄金分割率提高沥青混合料的均匀性。

2.2生产配合比设计

按目标配合比调整各热料仓的进料比例,取目标配合比设计的最佳沥青用量、最佳沥青用量±0.3 %等三个沥青用量进行马歇尔试验,确定生产配合比的最佳沥青用量。

3. 混合料的拌和

3.1检查燃油质量。

检查拌和机的燃烧系统,是否充分,避免影响混合料的产量、和对集料粘附性较差现象产生。燃油质量较差燃烧不充分,燃料油粘附在滚筒壁上,石料在滚筒中经过加热时,表面粘附一层油膜,沥青与骨料粘附性差 ,料车升斗时粗细颗粒发生离析(与原材料造成沥青混合料离析极其相似,不宜区别。),造成路面级配离析。

3.2确定拌和机振动筛,采用专用的方孔筛筛分原材料以后。确定拌和机的振动筛,主要解决拌和楼的供料平衡难题。

3.3拌和人员将实验室给定的生产配合比输入微机,启动拌合楼燃烧系统,加热骨料,调整引风压力,控制火焰温度,再启动冷速系统,骨料温度达到180-195℃之间,把各种规格材料放入拌缸中拌合。同时添加聚酯纤维,先干拌5S,,湿拌时间为40-45S。卸料延时集合时间为3S。添加聚酯纤维与消石灰以后,拌和过程中拌和周期一般为60-75S,较正常延长10-15s。

3.4技术控制指标:

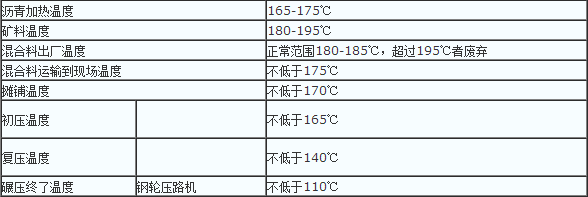

出厂温度:严格掌握沥青和集料的加热温度以及沥青混合料的出厂温度。集料温度比沥青高10-15℃,热混合料成品在贮料仓储存后,其温度不低于165℃。沥青混合料的施工温度控制范围见表

表2 沥青混合料的施工温度表

运输工艺按照规范执行。

4.沥青混合料的摊铺

4.1摊铺机就位.采用两摊摊铺机联合摊铺, 采用无接触自动找平控制装置,(不准采用悬浮基准梁自动找平装置)。

4.2摊铺机熨平板预热。预热温度应达到120℃以上,效果良好。

4.3铺设垫板。用木材制成厚度为路面虚铺厚度,误差±1mm,规格为20cm×50cm数块。

4.4摊铺机受料。在摊铺过程中,运输车在摊铺机前10-30cm处停住,不得撞击摊铺机,更不得偏撞。卸料过程中运料车挂空挡,靠摊铺机推动前进,分多次起斗卸料的方式给摊铺机卸料,保证摊铺机受载均匀,摊铺稳定。

4.5调整摊铺机的螺旋布料器的状态。在摊铺过程中,摊铺机的螺旋喂料器调整到最佳状态,使混合料的高度在螺旋的2/3附近。并保证在摊铺宽度断面上不发生离析。特别注意,螺旋喂料器不得空转。熨平板工作角一经选定,摊铺过程中不要随意调整厚度控制杆。

4.6摊铺机摊铺时必须缓慢、均匀、连续不间断的工作。摊铺速度一般为2/min。

4.7在施工过程中应至少三、四辆车等待卸料,已形成不间断的供料车流。

5.沥青混合料的碾压(关键工序)

5.1碾压前准备工作:

检查设备是否正常,其后在清洗压路机表面的污渍,整齐的停放在摊铺机后边等待碾压。

5.2路面碾压内容:

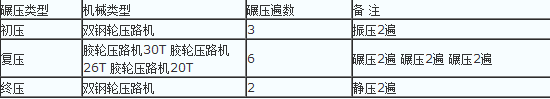

碾压组合:采用双钢轮振动压路机和较大吨位胶轮压路机相组合。组合方式和碾压遍数见下表:

表3 压路机组合与碾压遍数表

初压: 三台钢轮压路机同时从两边、中缝开始碾压。碾压宽度为全幅的1/3。碾压初压温度不低于165ºC,双钢路振动压路机选用高频低幅,前进开密振,后退是消振。碾压两遍,行驶速度2-4km/h,行驶速度均匀一致。免费论文参考网。

复压:胶轮压路机1/2幅宽碾压,26、30t压路机 首先碾压2遍。20吨压路机在碾压2遍。免费论文参考网。

终压: 最后DD110全幅碾压2遍。

碾压时要遵循“间跟、慢压、高频、低幅”的原则。

5.3碾压温度的控制,保持碾压温度是保证沥青路面施工质量的关键。在施工的过程中有数字式温度计在摊铺层表层测量温度.发现温度稍低时,可及时的将重型压路机提到前面碾压.每天记录的初压温度与路面取芯的压实度对比,随时适当的调整温度参数。

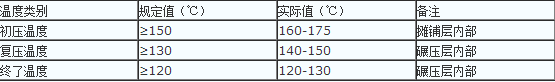

其温度控制如下:

表4碾压温度控制表

由于外掺聚酯纤维及消石灰以后,沥青混合料的粘度增大。紧跟碾压时造成压路机碾轮现象比较严重,初压时压路机离摊铺机3-5m为宜,同时涂抹隔离剂必须及时。

6.结束语

外掺聚酯纤维及消石灰改性沥青混凝土的以其良好的抗老化性、抗渗性,抗车辙能力被广泛应用于高等级道路的沥青路面层,我们在应用中取得的技术经验将给高等级公路施工提供良好的参考。