沥青混凝土路面的早期损坏很大程度与施工压实质量有关。总结近年沥青混凝土路面施工经验和做法,提出控制高等级公路沥青混凝土路面压实质量的一些有效措施,在实际应用过程中取得了良好效果,对减少和消除公路沥青混凝土路面早期损坏有积极的作用。在近年来,在我国公路建设迅速发展的同时,一些高等级公路沥青混凝土路面出现了早期损坏现象,不仅造成经济损失,而且影响到交通行业的社会形象和可持续发展。为使高等级公路在加快建设速度的形势下确保路面施工质量,预防沥青混凝土路面早期损坏,延长使用寿命,结合近几年沥青混凝土路面施工经验,施工单位在新的建设项目中不断地采取一系列质量控制措施,取得了良好的效果。考虑到沥青混凝土路面的早期损坏很大程度与其施工压实质量有关,特总结了近年沥青混凝土路面压实施工的经验和做法,归纳了优化的施工工艺,提出控制沥青混凝土路面压实质量的一些有效措施,同时提出采用压实度和空隙率双指标量化评价压实质量的建议。

1、压实质量控制的原则

在加强对沥青混凝土路面原材料质量控制和科学合理地进行沥青混合料配合比设计的基础上,沥青混凝土路面铺筑过程中要搞好压实工艺控制,即搞好压实的过程控制,在进行压实质量检测和评价时采用压实度和空隙率双重指标,实现整体提高沥青混凝土路面压实质量的目的。

2. 碾压工艺控制

沥青混凝土路面施工的成败与否,压实是最重要的工序。许多公路沥青混凝土路面发生早期损坏,大多数与压实质量控制至关重要。过去,对压实度的检测评定仅满足于钻孔测定密度计算压实度,而钻孔测试的压实度都是事后检查,易弄虚作假,即只要把标准密度减小一些,压实度就可以满足要求,如果再把不合格的数据随意舍弃,那么钻孔试件的压实度数据将失去价值。因此,不少工程名义上压实度值很高,实际上含有较多虚假成分。

鉴于此,新规范在观念上做了重大转变,即压实质量评价以碾压工艺控制为主,钻孔检测作为抽检校核的手段。这样即将事后检查转变为过程控制,实现了施工过程中的在线监测。此时,碾压工艺显得尤为重要。碾压工艺的效果与沥青混合料的类型、厚度,压路机的类型、吨位,机械组合方式,碾压速度、遍数、温度等有关,合理选择、协调这些因素,保证混合料充分压实是提高沥青混凝土路面质量的关键。

影响压实效果的一个主要因素是压实功。沥青混凝土路面施工应具备较大吨位、足够数量的压路机来满足压实要求,通常应采用以下4种类型压路机,即静质量≥11t的双钢筒双驱动双振动式压路机(双驱双振压路机)、静质量≥11t的双钢筒式压路机、静质量≥25t的轮胎压路机和静质量≥2t的小型振动压路机。铺筑双车道沥青混凝土路面时,每工作面压路机配置数量的一般要求是:普通沥青(改性沥青)混凝土路面不宜少于6台,其中至少有3台轮胎、3台双驱双振压路机(或2台双驱双振压路机、1台双钢筒压路机);SMA路面不宜少于5台;各种路面均应另配备至少1台小型振动压路机。当然,不同类型沥青混合料也应采用与其相适应的压路机,密级配沥青混合料复压优先采用重型轮胎压路机,粗集料为主的较大粒径混合料复压优先采用振动压路机,SMA混合料复压时可采用轮胎压路机,初压宜采用振动压路机。

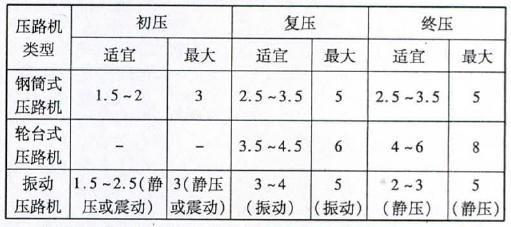

压路机应以慢而均匀的速度碾压,压路机的碾压速度通过试验确定。经大量调查与总结,碾压速度宜符合下表规定。

应通过试验确定碾压区长度、合理碾压遍数及有效碾压时间。碾压段长度通常不超过60m,改性沥青、SMA路面最好控制在30m左右。碾压遍数一般要求初压不少于1~2遍,复压不少于4~6遍,终压不少于2遍。初压、复压、终压各道碾压工序必须紧跟,不得随意停顿、调头。

碾压温度是影响沥青混凝土密实度的又一主要因素,在规定温度范围内沥青混合料的温度愈高,愈容易达到高密实度。所谓的有效压实时间是指混合料摊铺后,温度降至最低允许碾压温度所需的时间,该时间越长可用于压实的时间就越长,时间过短则可能无法完成碾压流程,以致低温碾压难以保证压实质量。前述各种因素的要求也是为了保证在有效时间内完成碾压。沥青混合料的碾压温度除应符合规范要求外,还应根据混合料种类、压路机、施工时的气温、层厚等情况经试压确定。初压、复压、终压都应在尽可能高的温度下进行,严禁低温碾压。碾压终了的表面温度一般要求:普通沥青混合料≥90℃;改性沥青混合料≥110℃;SMA路面≥120℃。

另外,压路机在碾压过程中必须采取有效措施,保证混合料不粘碾压轮,保持碾压轮清洁,并认真处理好沥青混凝土的接缝和边角碾压。

3、压实度和空隙率控制标准

根据美国“公路联合攻关项目NCHRP174沥青路面水损害的研究”结论,沥青混凝土路面空隙率在8%~13%之间时,出现水损害的可能性最大。空隙率小于8%,水不易渗透到沥青混凝土路面中;空隙率大于13%,水就会从连通的空隙中流走。当空隙率在8%~13%时,渗入沥青混凝土路面中的部分水不能流出成为自由水,积存于路面混合料中,在交通车辆的作用下,水的存在易引起并加速路面损坏。

过去我们严格按照《公路沥青路面施工技术规范》(JTJ032-94)规定的压实度标准(96%)控制,实践表明,按这一标准控制的沥青混凝土路面,通车后再压密的现象比较明显,说明沥青混凝土路面压实度偏低,现场空隙率在3%~8%之间,相当于最大理论密度的92%~97%。在调查研究过程中发现,施工现场铲除废弃压实度不足的混合料时,空隙率超过7%的路段,即使是在阳光下暴晒多日,铲除后,其下卧层仍是潮湿的,这表明空隙率超过7%仍然有可能渗水。相反,如果现场确实发现压实度经常或始终达到100%(试验室标准密度),这并不表明是过碾压。如果现场空隙率适合,则这种“过碾压”是正常的;如果现场空隙率小于3%,则只能说明配合比设计还存在着问题,有可能导致早期车辙出现。

沥青混凝土路面压实不足、空隙率偏大,就会出现车辙、水损害、沥青的加速老化等早期病害,影响沥青混凝土路面的使用性能。足够的压实度可有效提高沥青混合料的强度、稳定性以及抗疲劳特性,保证沥青混凝土路面的路用性能,延长沥青混凝土路面使用寿命。虽然现场空隙率是根据现场钻孔试件密度与最大理论密度计算出来的,本质上与最大理论密度压实度没有任何区别,但提出现场空隙率的具体控制数值和评价标准,与试验室标准密度压实度相匹配,能用两个指标从不同角度比较容易地、直观地反映出沥青混凝土路面的一些路用性能和施工要求。

沥青混凝土路面施工压实质量检验采用压实度和空隙率双指标,并合理提高沥青混凝土路面的压实度标准,适当减少空隙率。施工过程中当天沥青混合料最大理论密度以真空法试验仪测定值为准,提倡采用先进的、便携的、无破损设备进行路面现场检测。

一般对密级配沥青混合料高速公路压实度应采用试验室标准密度压实度和最大理论密度压实度进行两方面控制,并以合格率低的最为评定结果,不允许采用试验段密度进行控制。对普通沥青(改性沥青)混合料路面规定:试验室标准密度压实度上中面层≥98%,下面层≥97%;最大理论密度压实度上中面层≥94%,下面层≥93%。对SMA路面规定:试验室标准密度压实度≥98%,最大理论密度压实度≥94%。检测方法、检测频率及评价方法执行《公路沥青路面施工技术规范》(JTG F40-2004)的规定。

沥青混凝土路面的现场空隙率是个十分重要的指标,现场空隙率的大小直接反应路面的压实质量。现场空隙率控制标准根据沥青混凝土路面防止水损害、防止路面车辙的需要和压实度标准来确定。对普通密级配沥青(改性沥青)混合料路面现场空隙率规定:上中面层为4%~7%,极值最小值为3%、最大值为8%;下面层为3%~8%,极值最小值为3%、最大值为9%。对SMA路面现场空隙率规定为4%~6%,极值最小值为3%、最大值为7%。

现场空隙率主要最为施工过程中质量控制指标,检测方法、检测频率及评价方法规定如下。

(1)检测方法。测定当天沥青混合料最大理论密度(D′)和钻孔试件密度(D),现场空隙率(V)计算式为:

V=(1-D/D′)×100(%)

(2)检测频率。同压实度检测频率。

(3)评价方法。以符合上述规定范围内的单点测值数除以总测点数计算合格率,当合格率<90%或有单点测值超出极值规定时,应结合压实度检查结果及时分析其原因,予以纠正后方可继续施工,并对已施工的相应段落进行修整乃至返工。

上述压实度和空隙率控制标准主要用于施工过程中施工自检、监理抽检和交工验收时项目法人组织的交工验收,竣工验收(包括质量鉴定)仍依据《公路工程竣(交)工验收办法》和《公路工程质量检验评定标准(土建部分)》(JTGF80/1-2004)进行。当然,沥青混凝土路面在检测压实度和空隙率的同时,还应按《公路沥青路面施工技术规范》(JTGF40-2004)的规定,加强厚度、平整度、渗水系数、抗滑等指标的检测,并应保证其符合规定要求,当有严重缺陷时也应及时查明原因进行修整乃至返工。

4、其他方面措施

规范的压实度是用每天试验室密度或者每天实测的最大理论密度作为标准密度,那么当天铺筑路段的混合料组成与目标配合比设计是相近的,将会对实际的评价影响较大。在材料发生较大变异时,即使是压实度评价合格,也无法满足目标配合比设计要求,可能会留下质量隐患。因此,控制好材料质量也是保证压实度的一个基础工作。材料除满足现行规范外,还需增加以下要求:各沥青混凝土面层粗集料应有一个固定料源,其规格、配级、岩性等应稳定;矿粉应在拌和厂现场加工或采用水泥厂的生料,严禁使用回收粉尘;严格控制沥青质量,沥青质量抽检应随机抽取多桶混合后试验。改性沥青应加强对5℃延度的抽检,施工过程中应每天抽检1次;乳化沥青用作透层时其沥青含量应控制在35%~40%之间,用作粘层时其沥青含量应控制在50%以上。原材料必须按规定存放,不同规格集料必须严格分隔堆放,分隔墙顶面必须高于料堆坡脚至少50cm以上,设置的标识牌内容至少应包括粒径、用途、产地、检验结果等情况。密级配沥青混合料配合比设计时,目标空隙率力争控制在4%。

影响沥青混凝土路面压实的因素还有很多,仅对沥青混合料拌和、运输、摊铺影响压实度均匀的几点总结如下。

⑴ 沥青混合料拌和场地面积一般不少于12000m2.拌和机应采用自动控制的间歇式拌和机,且生产能力不低于240t/h,冷料仓不少于5~6个,并必须与热料仓数相对应;冷料仓之间应用高达0.8~1m的隔板隔离,装载机料斗宽度应小于冷料仓宽度,防止不同规格集料互混;热料仓溢出的集料不得再使用。

⑵ 运料车标定载重量不得小于15t,车厢两侧必须设有至少2个测温孔。每台车必须配备2套双层油布棉被,运料时必须覆盖。

⑶ 沥青混合料摊铺应采用2台或多台摊铺机梯队式同步摊铺,每个工作面应保证有1台备用摊铺机。有条件时使用转运车对沥青混合料在摊铺现场进行二次拌和。

以上措施在我省高等级公路建设实践中取得了良好效果,减少和消除了高等级公路建设实践中取得了良好效果,减少和消除了高等级公路沥青混凝土路面早期损坏。沥青混凝土路面压实质量采用以碾压工艺进行过程控制、以压实度和空隙率双指标进行量化评价的方法是科学、合理的,是实现沥青混凝土路面整体质量提高的有效措施。