一、 编制依据

1、 设计图纸

2、 施工组织设计

3、 《建筑地基工程施工质量验收标准》 GB50202

4、 《建筑地基基础工程施工规范》 GB 51004

5、 《建筑桩基技术规范》 (JGJ94)

6、 《建筑基桩检测技术规范》 (JGJ106)

二、 工程概况

某大厦办公楼桩基工程采用锤击沉管灌注桩, 施工现场“三通一平” , 场地开阔, 并悬挂警示标志。

三、 施工准备

1、 工具: 全站仪、 水准仪、 铁锤、

2、 机械: 锤击沉管打桩机、 罐车、 吊车

3、 材料:

(1) 水泥: 425#及其以上的硅酸盐水泥、 普硅、 矿渣、 火山水泥。 水泥进场时应有出厂合格证明书。 施工单位应根据进场水泥品种、 批号进行抽样检验,合格后才能使用。 水泥如存放时间超过三个月 , 应重新检验确认符合要求后才能使用。

(2) 中粗砂: 采用级配良好、 质地坚硬、 颗粒洁净的河砂或海砂, 其含泥量不大于 3%。

(3) 石子: 采用坚硬的碎石或卵石, 最大粒径不宜大于 40mm, 且不宜大于钢筋最小净距的 1/3, 其针片状颗粒不超过 25%, 含泥量不大于 2%。

(4) 钢筋: 钢筋进场时应有出厂质量合格证明书, 应检查其品种规格是否符合要求及有无损伤、 锈蚀、 油污, 并应按规定抽样, 进行抗压、 抗弯、 焊接试验, 经试验合格后方能使用(进口钢筋要进行化学成份检验和焊接试验, 符合有关规定后方可用于工程) 。 钢筋笼的直径除应符合设计要求外, 还应比套管内径小 60-80mm。

(5) 桩尖: 一般采用钢筋砼桩尖, 也可用钢桩尖。 钢筋砼的桩尖强度等级不低于 C30。 其配筋构造和数量必须符合设计或施工规范的要求。

4、 作业条件:

(1) 施工前应作场地查勘工作, 如有架空电线、 地下电线、 给排水管道等设施, 妨碍施工或对安全操作有影响的, 应先作清除、 移位或妥善处理后方能开工。

(2) 施工前应做好场地平整工作, 对不利于施工机械运行的松散场地, 必须采取有效的措施进行处理。 雨季施工时, 要采取有效的排水措施。

(3) 应具备施工区域内的工程地质资料、 经会审确定的施工图纸、 施工组织设计(或方案) 、 各种原材料及预制桩尖等的出厂合格证及其抽检试验报告、砼配合比设计报告及其有关资料。

(4) 桩桩机性能必须满足成桩的设计 要求。

(5) 按设计图纸要求的位置埋设好桩尖, 埋设桩尖前, 要根据其定位位置进行 钎探, 其探测深度一般为 2-4m, 并将探明在桩尖处的旧基础、 石块、 废铁等障碍物清除。

(6) 桩尖埋设经复核后方能进行打桩, 桩尖允许偏差值: 单桩为 10mm,群桩为 20mm。

(7) 应会同设计单位选定 1-2 根桩进行打桩工艺试验(即试桩) 以核对场地地质情况及桩基设备、 施工工艺等是否符合设计图纸要求。

(8) 其余参照打入桩的施工准备和作业条件。

四、 施工技术措施

施工工艺流程:

放线定位→桩尖埋设→桩机就位→锤击沉管→灌注混凝土→边拔管、 边锤击、 边灌注混凝土→吊放钢筋笼→继续边拔管、 边锤击、 边灌注混凝土→成桩。

1、 放线定位:

根据桩位图利用全站仪放出桩位, 并做出标记。 用水准仪测量地面高程, 确定钻孔深度。 利用铁锤根据放样位置在木桩上钉小米钉标示各孔位中心; 锤击沉管灌注桩宜按流水顺序, 依次向后退打。 对群桩基础及中心距小于 3. 5 倍桩径的桩, 应采用不影响邻桩质量的技术措施。

2、 桩尖埋设:

钢桩尖的加工质量和埋设位置应与设计相符, 桩管与桩尖的接触应有良好的密封性。 桩尖埋设后应重新复核桩位轴线。 桩尖顶面应清扫干净, 桩管与桩尖肩部的接触处应加垫草绳或麻袋。

3、 桩机就位:

桩机就位后, 吊起套管, 对准桩尖, 使套管、 桩尖、 桩锤在一条垂直线上,利用锤重及套管自重将桩尖压入土中。 桩机就位时, 桩管在垂直状态下应对准并垂直套入已定位预埋的桩尖, 桩架底座应呈水平状态及稳固定位, 桩架垂直度允许偏差不大于 0. 5%。

4、 锤击沉管:

开始沉管时应轻击慢振。 锤击沉管时, 可用收紧钢绳加压或加配重的方法提高沉管速率。 当水或泥浆有可能进入桩管时, 应事先在管内灌入 1. 5m 左右的封底混凝土。 锤击沉管灌注桩的施工方法一般为“单打法” , 但根据设计要求或土质情况等也可采用“复打法” 。 注意检查及保证桩管垂直度无偏斜后采正式施打。 施打开始时应低锤慢击, 施打过程若发现桩管有偏斜时, 应采取措施纠正。

如偏斜过大无法纠正时, 应及时会同施工负责人及技术、 设计部门研究解决。 沉桩过程中, 应经常使用测锤检查管内情况及桩尖有否损坏, 若发现桩尖损坏或水泥进入, 应拔出桩管, 回填桩孔, 重新设置桩尖进行施打。

5、 灌注混凝土

沉管至设计标高后, 应立即检查和处理桩管内的进泥、进水和吞桩尖等情况,并立即灌注混凝土。 对于砼灌注充盈系数小于 1. 1 的桩, 应会同设计单位研究补救措施。 灌注桩身砼时应按有关规定留置试块。

6、 边拔管、 边锤击、 边灌注混凝土

拔管速度应保持均匀, 对一般土层拔管速度宜为 1m/min, 在管底未拔至桩顶设计标高之前, 倒打和轻击不得中断。 沉管深度应以设计要求及经试桩确定的桩端持力层和最后三阵, 每阵十锤的贯入度来控制, 并以桩管入土深度作参考。测量沉管的贯入度应在桩尖无损坏、 锤击无偏心、 落锤高度符合要求、 桩帽及弹性垫层正常的条件下进行。 一般最后三阵每阵十锤的贯入度不大于 30mm, 且每阵十锤贯入度值不应递增。 对于短桩的最后贯入度应严格控制, 并应通知设计部门确认。

拔管时采用倒打拔管的方法, 用自由落锤小落距轻击不少于 40 次/min, 拔管速度应均匀, 对一般土层以不大于 1m/min 为宜。 在软硬土层交界处及接近地面时, 应控制在 0. 6-0. 8m/min 以内。 在拔管过程中, 应用测锤随时检查管内砼的下降情况, 砼灌注完成面应比桩顶设计标高高出 0. 5m, 以留作打凿浮浆。

7、 吊放钢筋笼

当混凝土灌至钢筋笼底标高时, 放入钢筋骨架, 钢筋笼吊装时, 应采取措施,防止变形, 安放时对准孔位, 并保证垂直、 居中。 凡灌注配有不到桩底的钢筋笼的桩身砼时, 宜按先灌注砼至钢筋笼底标高, 再安放钢筋笼, 然后继续案灌注砼的施工顺序进行。 在素砼桩顶采用构造连接钢筋时, 在灌注完毕拔出桩管及桩机退出桩位后, 按照设计标高要求, 沿桩周对称、 均匀、 垂直地插入钢筋, 并注意钢筋保护层不应小于 3cm。

8、 继续边拔管、 边锤击、 边灌注混凝土

继续浇筑混凝土及拨管, 直到全管拔完为止; 沉管结束经检查管内无入泥进水后, 应及时灌注砼。 每立方砼的水泥用量应不少于 300Kg。 当桩身配有钢筋时,设计无规定时砼塌落度宜采用 80-100mm; 素砼的塌落度宜采用 60-80mm。 第一次灌入桩管内的砼应尽量多灌, 第一次拔管高度一般只要能满足第二次所需要灌入的砼量时即可, 桩管不宜拔地太高。 按设计要求进行局部复打或全复打施工, 必须在第一次灌注的桩身砼初凝之前进行。

9、 成桩

桩顶标高应至少高出设计标高 0. 5m。

五、 质量标准及措施

1. 保证项目

(1) 所用的原材料和砼强度必须符合设计要求和施工规范的规定。

(2) 桩的入土深度应满足设计要求的桩端持力层, 最后三阵每阵十锤的贯入度, 最后 1m 的沉管锤击数和整根桩的总锤击数, 应符合设计及试桩确定的要求。

(3) 砼灌注充盈系数不得小于 1. 1。

(4) 灌注后的桩顶标高、 钢筋笼(插筋) 标高, 及浮浆处理必须符合设计要求和施工规范的规定。

2. 允许偏差

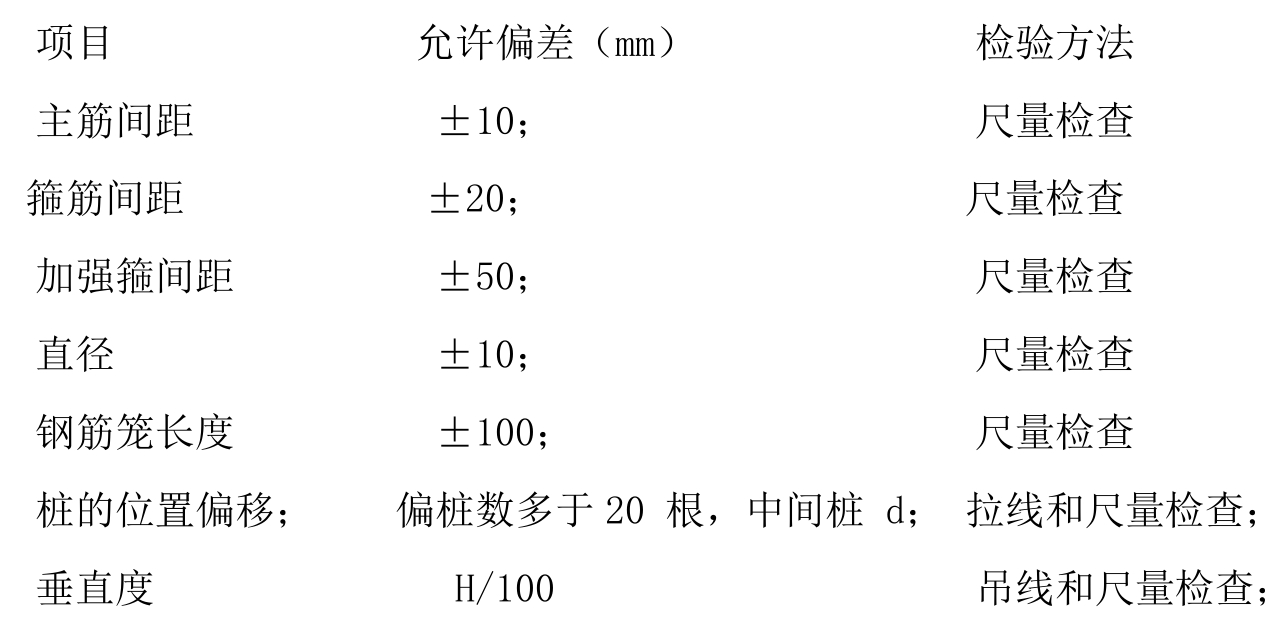

锤击沉管灌注桩的允许偏差和检验方法应符合下表的规定。

注: d 为桩径, H 为桩长。

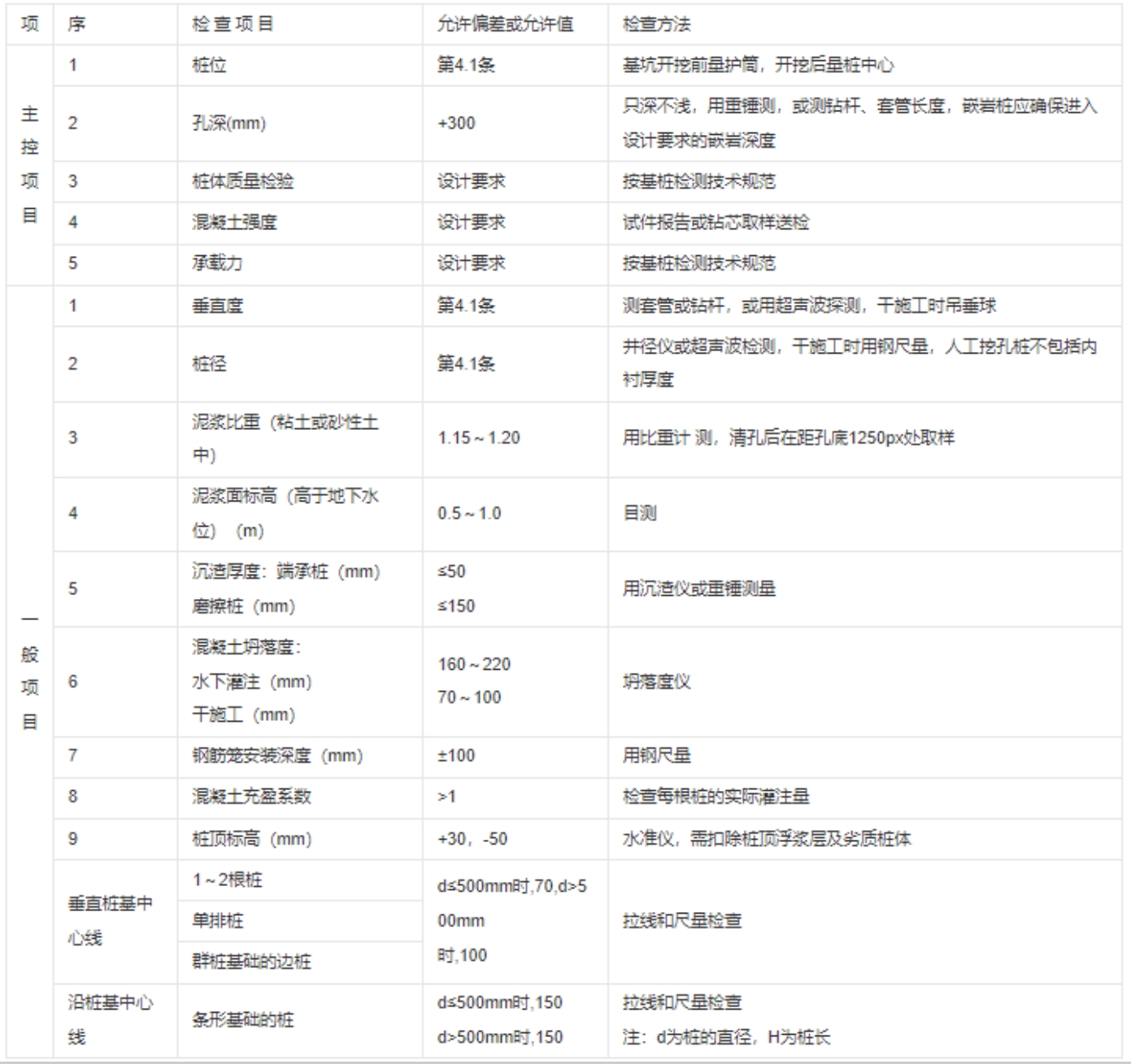

3、 混凝土灌注桩质量检验标准

4、 完工检测

1) 、 沉管灌注桩完工后应进行桩身完整性及单桩竖向承载力检测。

2) 、 宜先进行工程桩的桩身完整性检测, 根据完整性试验结果选择有代表性的桩进行单桩竖向承载力检测。

3) 、 桩身完整性检测应符合下列规定:

桩身完整性检测应采用低应变法;检测数量不应少于总桩数的 20%, 且不得少于 10 根, 每个承台不得少于 1根。

4、 单桩竖向承载力检测应符合下列规定:

对地基基础设计等级为丙级的建筑物及施工前已进行过静载荷试验的乙级建筑物, 单桩竖向承载力可采用高应变动力检测方法评定, 抽检桩数不应少于总桩数的 5%, 且不应少于 5 根;

对地基基础设计等级为甲级的建筑物及不符合上款条件的乙级建筑物, 单桩竖向承载力均应进行静载荷试验, 抽检桩数量不应少于总桩数的 1%, 且不应少于 3 根。

六、 安全文明施工措施

1. 避免工程质量通病

(1) 为防止出现缩颈、 断桩、 砼拒落、 钢筋下沉、 桩身夹泥等现象, 应详细研究工程地质报告, 制订切实有效的技术措施。

(2) 灌注砼时, 要准确测定一根桩的砼总灌入量是否能满足设计计算的灌入量, 在拔管过程中, 应严格控制拔管速度, 用测锤观测每 50-100cm 高度的砼用量, 换算出桩的灌注直径, 发现缩颈及时采取措施处理。

(3) 如采用跳打法施工, 跳打时必须等相邻成形的桩达到设计强度的 60%以上方可进行。

(4) 严格检查桩尖的强度和规格, 桩管沉至设计要求后, 应用测锤量测桩尖是否进入桩管内。 如发现桩尖进入桩管内, 应拔出桩管进行处理。 灌注砼后,拔管时, 也应用测锤测量, 看砼是否确已流出管外。

(5) 钢筋笼放入桩管内应按设计标高固定好, 防止插斜、 插偏和下沉。

(6) 拔管时尽量避免反插。 确需反插时, 反插的深度不要太大, 以防止孔壁周围的泥挤进桩身, 造成桩身夹泥。

2. 主要安全技术措施

(1) 在施工方案中, 认真制订切实可行的安全技术措施。

(2) 清除妨碍施工的高空和地下障碍物, 平整打桩范围内的场地和压实打桩机行走的道路。

(3) 对临近原有建(构) 筑物, 以及地下管线要认真查清情况, 并研究采取有效的安全措施, 以免震坏原有建筑物而发生伤亡事故。

(4) 打桩过程中, 遇有施工地面隆起或下沉时, 应随时将桩机垫平, 桩架要调直。

(5) 操作时, 司机应集中精神, 服从指挥, 并不得随便离开岗位。 打桩过程中, 应经常注意打桩机的运转情况, 发现异常情况应立即停止, 并及时纠正后方可继续进行。

(6) 打桩时, 严禁用手去拨正桩头垫料, 同时严禁桩锤未打到桩顶即起锤或刹车, 以免损坏打桩设备。

(7) 严格执行《施工现场临时用电安全技术规范》 (JGJ46-88) 。

3. 产品保护

(1) 钢筋笼在制作、 安装过程中, 应采取措施防止变形。

(2) 桩顶锚入承台的钢筋要妥善保护, 不得任意弯曲或折断。

(3) 已完成的桩未达到设计强度 70%, 不准车辆碾压。

(4) 打桩完毕开挖基坑时, 要制订合理的施工顺序和技术措施, 防止桩的位移、 断裂和倾斜。