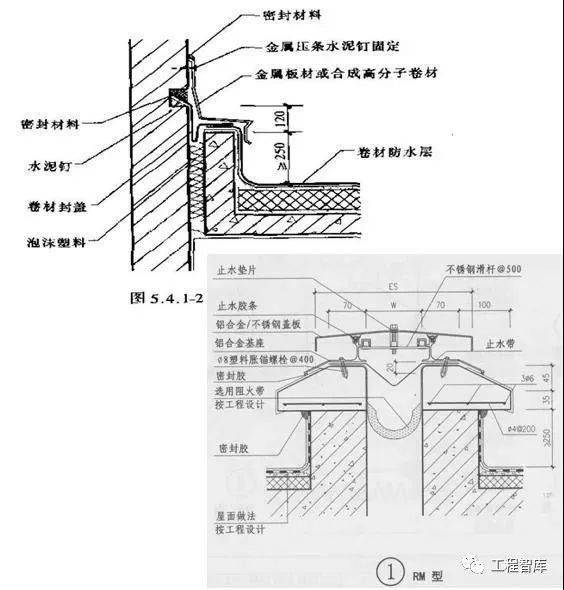

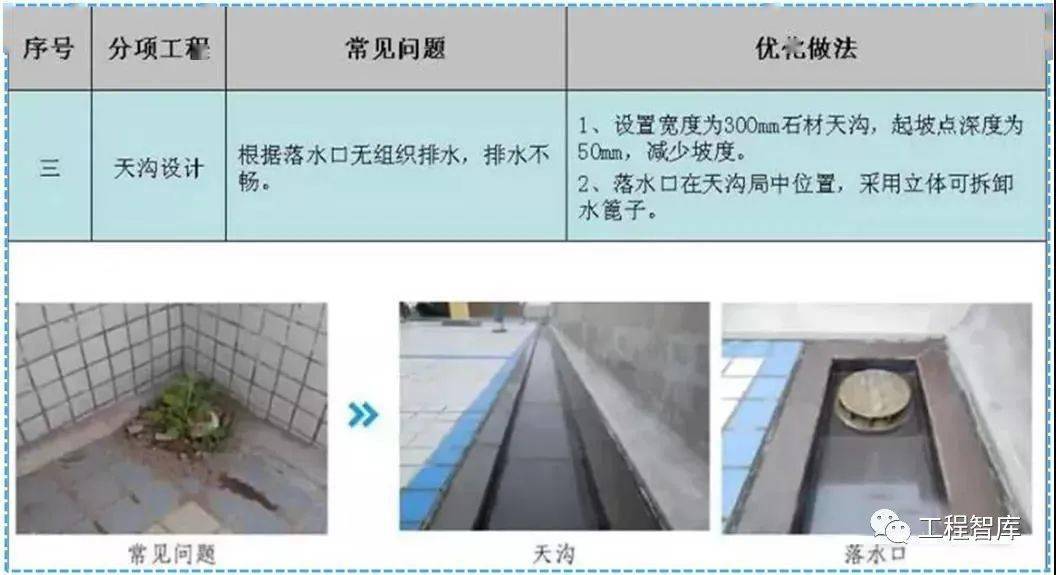

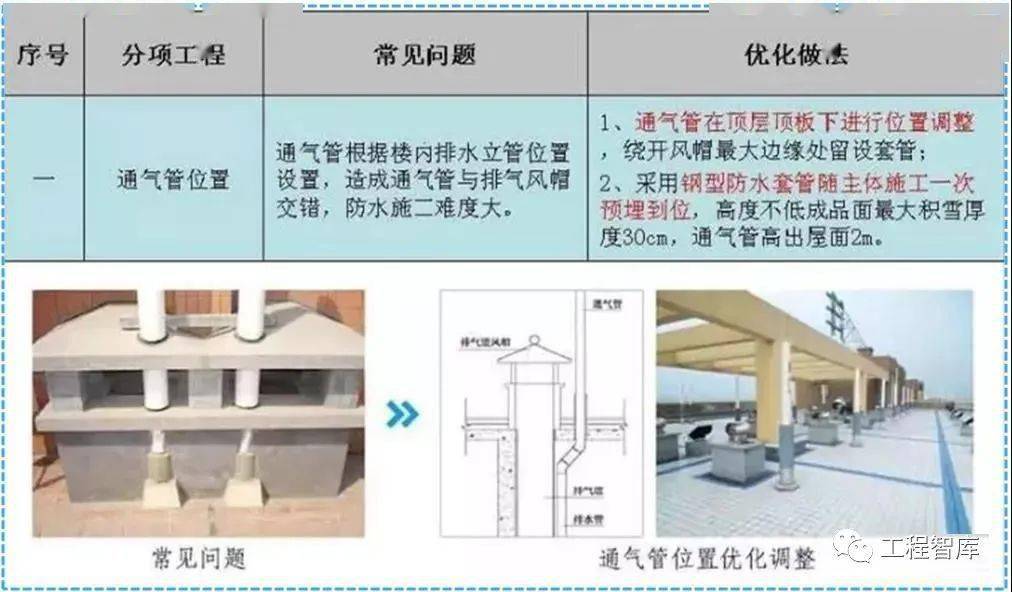

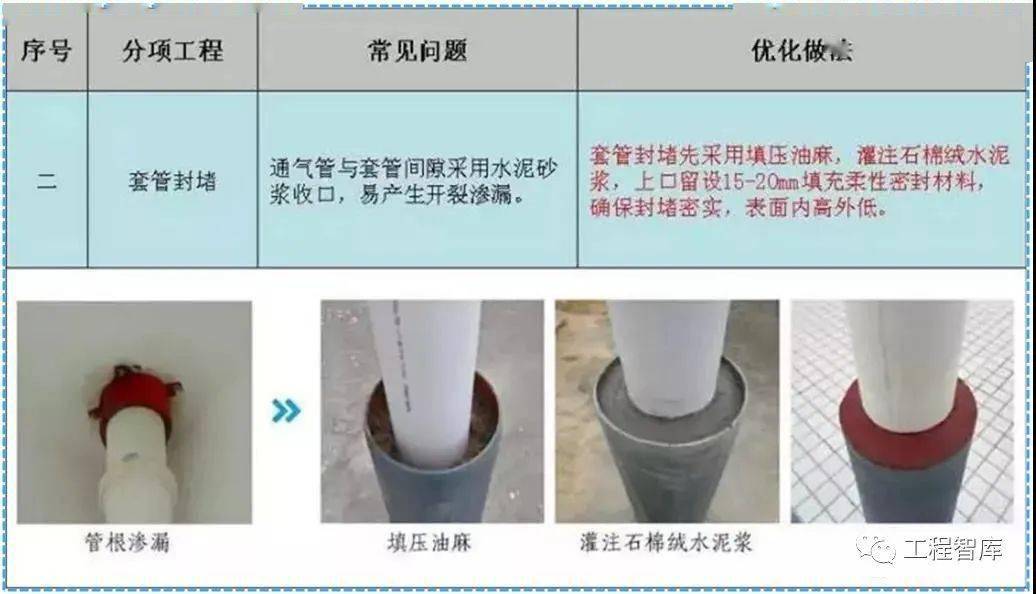

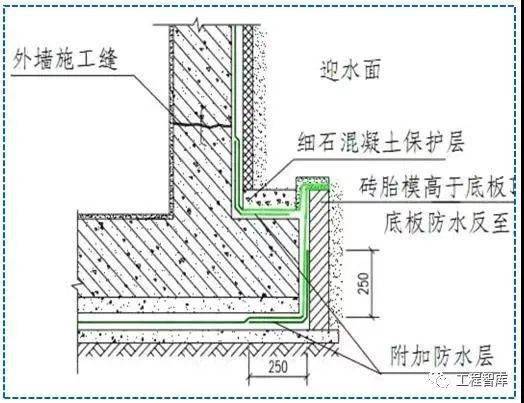

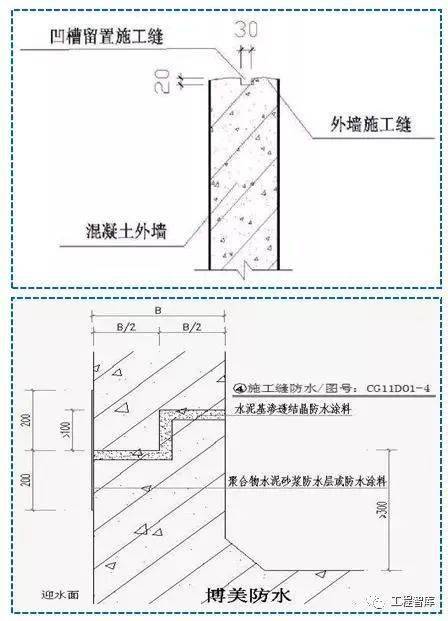

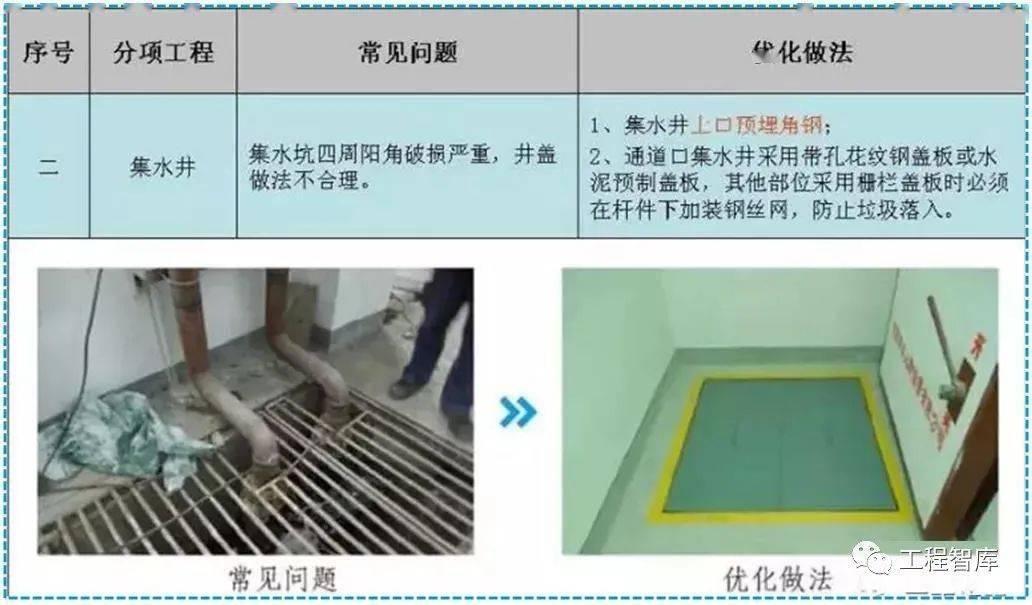

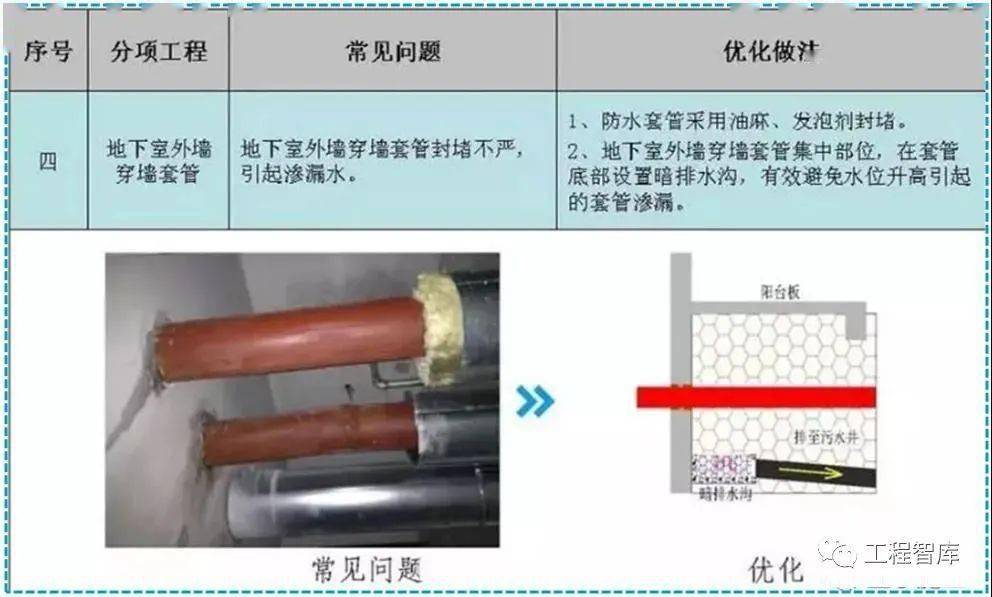

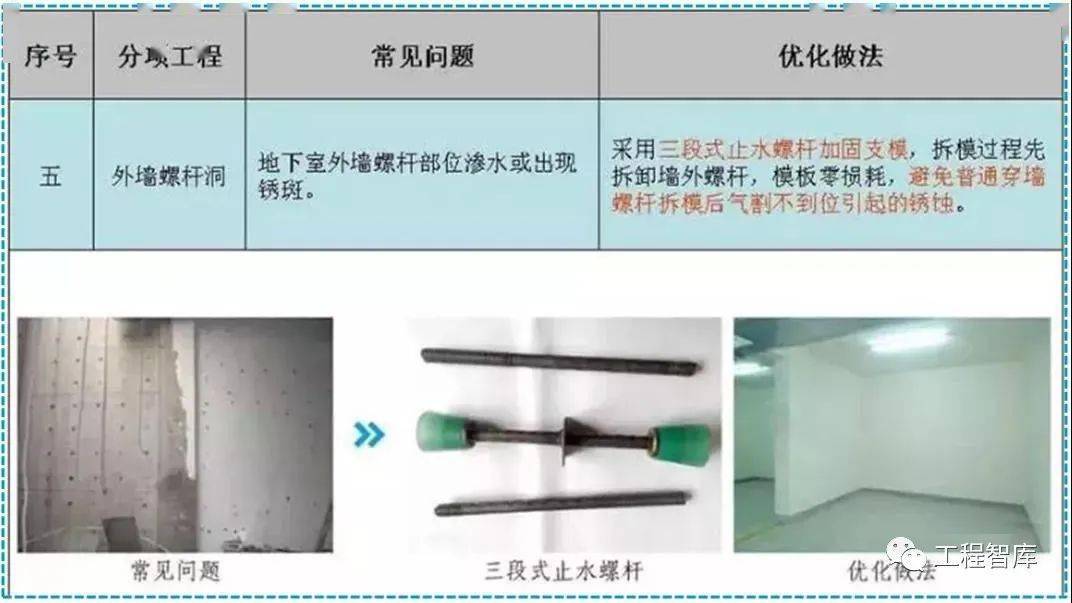

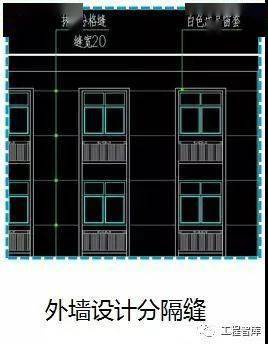

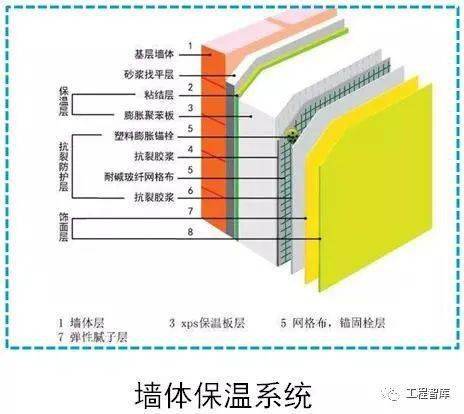

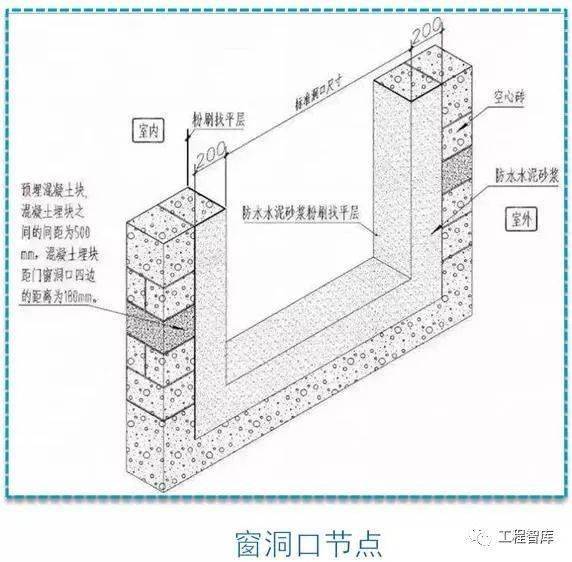

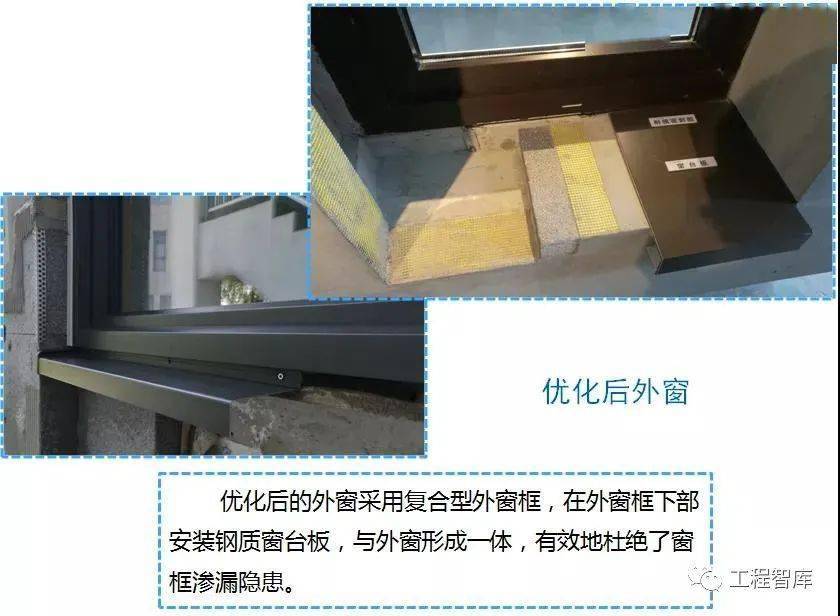

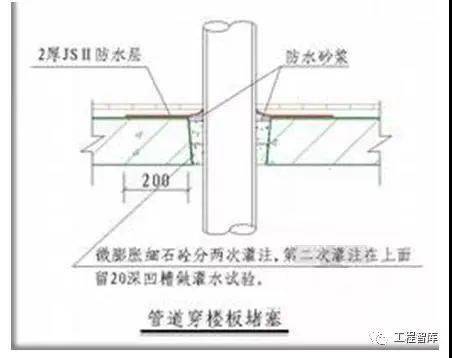

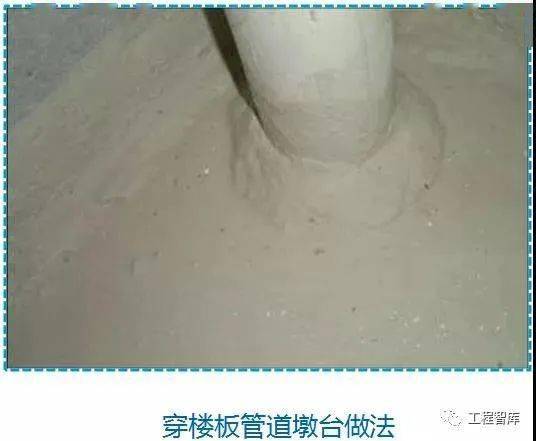

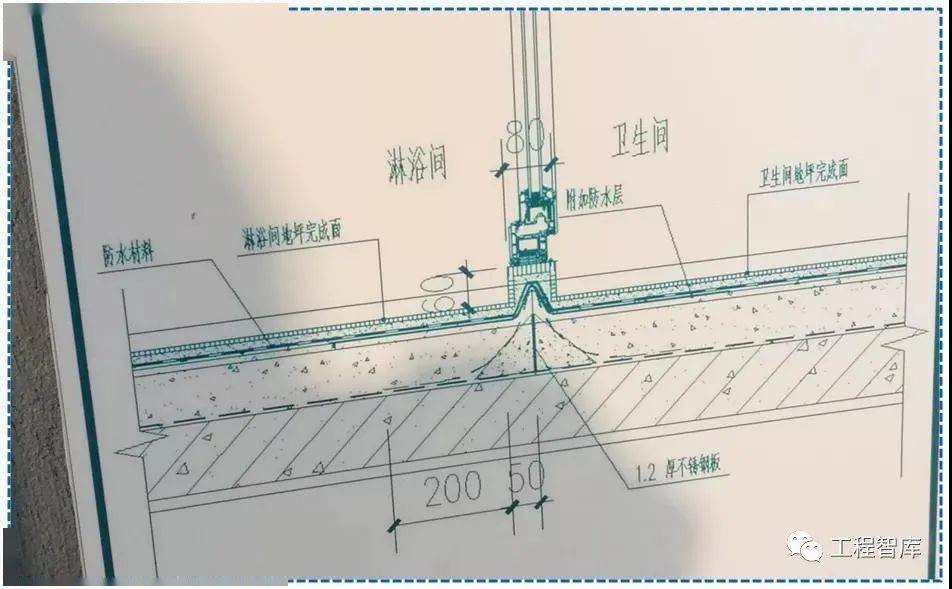

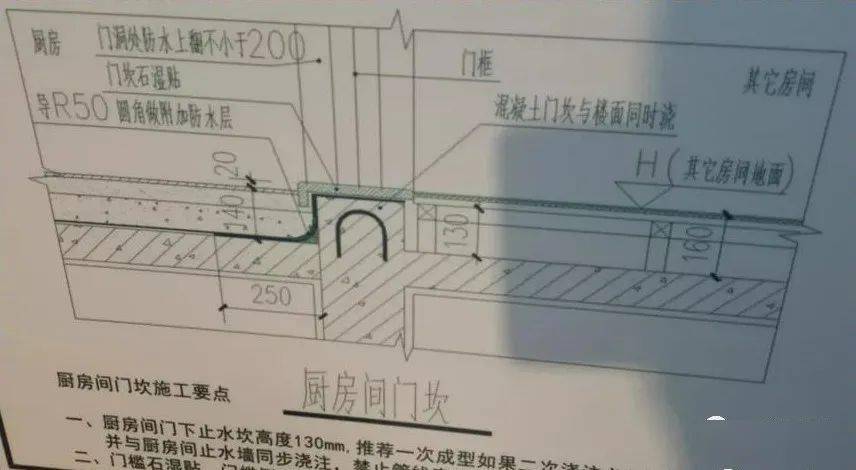

1 屋面防水工程质量通病及防治 1.1 卷材防水层开裂 1.1.1原因分析 建筑设计不合理; 大型板端变形,找平层开裂; 屋面刚度不够和防水材料不能适应基层变形及振动影响; 基层楼板空间空隙变形过大;建筑物不均匀沉降。 防水层老化等。 1.1.2 防治措施 改进结构设计; 在大型板接缝处做缓冲层; 严格控制原材料和铺设质量; 改善沥青胶配合比,控制耐热度和提高韧性;保证找平层的强度和厚度找平层宜设分格缝,并嵌填密封材料,分格缝应留设在板缝处,其纵横缝的最大间距应满足:当是水泥砂浆或细石混凝土找平层时≤ 6m,当是沥青砂浆找平层时≤ 4m。 1.2 屋面鼓泡 1.2.1 原因分析 基层、保温层内或卷材与基层、卷材与卷材之间,部分粘贴不实的地方有潮湿空气或水分,铺贴卷材时又没有采取排气措施; 受外界热源影响潮湿空气体积产生膨胀,将卷材鼓起。 1.2.2 防治措施 严格控制基层含水率,采用相当于当地湿度的平衡含水率,一般在8% ~ 15%; 避免在雨、雾、霜及5级风以上天气时施工,选择适宜的施工环境气温; 防止卷材受潮; 保证基层平整,卷材铺贴涂油均匀,封边严密,不能有漏涂,各层卷材粘贴密实; 潮湿基层上铺设卷材,在防水层内留排气孔通风。 1.3 卷材渗漏 1.3.1 原因分析 屋面工程所采用的防水、保温隔热材料没有产品合格证书和性能检测报告,材料的品种、规格、性能等不符合现行国家产品标准和设计要求; 卷材接缝处或檐口、出屋面管道的沥青胶未封严密实; 卷材铺贴时搭接宽度不够; 因屋面和天沟坡度不当而积水; 雨水管道堵塞; 立面部分卷材未固定牢,卷材翘边张口。 1.3.2 防治措施 对屋面上使用的防水、保温隔热材料进场后,应按规范要求进行抽样复验; 卷材搭接宽度应符合规范设计要求; 找好屋面和天沟坡度; 找平层的排水应符合规范规定和设计要求,平屋面采用结构找坡≥ 3%,采用材料找坡宜为≥ 2%,天沟、檐沟纵向找坡≥ 1%, 沟底水落差不得超过200mm; 立墙及檐口卷材应埋入墙的凹槽内,用浸泡过沥青的防腐木条或金属压条钉牢封严,固定钉的最大钉距≤ 900mm,并用密封材料嵌填封严; 1.4 尿墙 1.4.1 原因分析 檐口细部处理不当,有的收头敞开着口,有的泛水高度不够,立面未固定牢,未作镀锌铁皮泛水; 缺乏维护,雨水管积灰堵塞、天沟积水。 1.4.2 防治措施 对屋面雨水口,如墙、交形缝、檐口、天窗、烟囱和通过屋面的管道等细部处理,做到构造合理,节点严密,在与基层的交接处和转角处,找平层均应做成圆弧形,使用不同的防水卷材,找平层应做不同的圆弧半径。 沥青防水卷材的圆弧半径应在100~150mm,高聚物改性沥青防水卷材的圆弧半径应50mm,合成高分子防水卷材的圆弧半径应在20mm。 1.5 变形缝漏水 1.5.1 原因分析 变形缝所用材料和构造形式选择不当,不能适应结构变形; 止水片连接处及预埋铁件处混凝土未捣固密实;变形缝高度不够。 1.5.2 防治措施 选用变形能力强、构造形式简单的止水带做变形材料,加强连接处混凝土捣实,保持位置正确; 变形缝的泛水高度≥250mm,防水层应铺贴到变形缝两侧砌体的上部; 变形缝内应填充沥青麻丝或聚苯乙烯泡沫塑料,上部填放衬垫材料,并用卷材封盖; 变形缝应加扣混凝土或镀锌铁皮顶盖; 混凝土顶盖板的接缝应用密封材料嵌填,接缝应整齐,顶盖做坡度。 1.6 屋面优化设计质量问题防治 1.7 屋面构件施工质量问题防治 1.8 屋面安装预埋质量问题防治 1.9 出屋面门洞质量问题防治 2 地下室防水混凝土工程 2.1 混凝土施工缝渗漏 2.1.1现象及原因分析 施工缝留的位置不当,如把施工缝留在混凝土底板上,或在墙上留垂直施工缝。 在支模和绑钢筋的过程中,锯末、铁钉等杂物掉入缝内没有及时清除,浇灌上层混凝土后,在新旧混凝土间形成夹层。 在浇灌上层混凝土时,没有先在施工缝处铺一层水泥浆或水泥砂浆,上、下层混凝土不能牢固粘结。 钢筋过密,内外模板距离狭窄,混凝土浇捣困难,施工质量不易保证。 2.1.2 防治措施 施工缝是防水混凝土工程中的薄弱部位,应尽量不留或少留。底板混凝土应连续浇灌,不得留施工缝。底板与墙体间如必须留施工缝时,应留在墙体上,并且要高出底板上表面不少于200毫米。墙体上不得留垂直施工缝,必须留时,应与变形缝统一起来。 认真做好施工缝的处理,使上、下两层混凝土之间粘结密实,以阻隔地下水的渗漏。 认真清理施工缝处,凿掉表面上的浮粒和杂物,用钢丝刷或剁斧将老混凝土面打毛,并用水冲刷干净。 在施工缝处先浇一层与混凝土灰砂比相同的水泥砂浆,再浇灌上层混凝土。 加强施工缝处的混凝土振捣,保证捣固密实。 施工缝不宜采用平口缝,应尽量采用不同形式的企口缝。重要工程必要时可采取两道防线,即以刚性处理和柔性处理相结合的形式,加固施工缝。a)凸形缝;b)凹形缝;c)V形缝;d)阶梯形缝; 设计钢筋布置和墙体厚度时,应考虑施工的方便,以利于保证施工质量。 2.2 防水层施工缝漏水 2.2.1 现象及原因分析 接缝处阴湿,或出现点状或线状渗漏。 防水层留槎混乱,层次不清,无法分层搭接,使得素灰层不连续; 没有按要求留槎,如留成直槎等; 接槎时,往往由于新槎收缩,产生微裂而造成渗漏水。 2.2.2 防治措施 防水层的施工缝需留斜坡阶梯形槎,接槎要依照层次顺序分层进行,留槎离阴角不小于200mm, 根据漏水量大小,以漏点为圆心剔成直径为10~30毫米、深20~50毫米的圆槽,槽壁必须与基面垂直,剔完后用水将槽冲洗干净,随即用水泥胶浆捻成与槽直径接近的锥形体向槽壁四周挤压严密,使胶浆与槽壁紧密粘合,检查无渗漏后,再抹上防水面层。 2.3 卷材防水层 2.3.1 空鼓 (1) 原因分析 基层潮湿,沥青胶结材料与基层粘结不良。 由于人员走动或其它工序的影响,找平层表面被泥水沾污,与基层粘结不良。 立墙卷材的铺贴,操作比较困难,热作业容易造成铺贴不实不严。 (2) 防治措施 无论采用外贴法或内贴法施工,都应把地下水位降至垫层以下不少于300毫米。 垫层上应抹1﹕2.5水泥砂浆找平层,以创造良好的基层表面,同时防止由于毛细水上升造成基层潮湿。 保持找平层表面干燥洁净。 铺贴卷材前一、二天,喷或刷1~2道冷底子油,以保证卷材与基层表面粘结。 铺贴卷材时气温不宜低于5℃。冬季施工应采取保温措施,以确保胶结材料的适宜温度。 雨季施工应有防雨措施,或错开雨天施工。 2.3.2 卷材转角部位后期渗漏 (1) 原因分析 在转角部位,卷材未能按转角轮廓铺贴严实,后浇或后砌主体结构时此处卷材遭破坏。 所选用的卷材韧性较差,角处操作不便,沥青胶结料温度过高或过低,不能确保转角处卷材铺贴严密。 转角处未按照有关要求增设卷材附加层。 (2) 防治措施 基层转角处应做成圆弧形或钝角。 转角部位应尽量选用强度高、延伸率大、韧性好的无胎油毡或沥青玻璃布油毡。 沥青胶结料的温度应严格按有关要求控制。 涂刷厚度应力求均匀一致,各层卷材均要铺贴牢固,并增设卷材附加层。附加层一般可用两层同样的卷材或一层无胎油毡(或沥青玻璃布油毡),按照转角处形状粘结紧密。 当转角部位出现粘贴不牢、不实等现象时,应将该处卷材撕开,灌入沥青胶,用喷灯烘烤后,逐层补好。 2.3.3 地下室质量问题防治 3 外墙渗漏 3.1外墙渗漏原因分析 3.1.1 设计方面 国内建筑领域在外墙防渗漏设计方面存在严重的不足。 设计人员轻视细部大样设计,如外墙预埋管件、门窗、穿墙管、鹰嘴、滴水槽、窗台坡度、幕墙与墙体间的接缝等; 外墙装修设计缺少防水功能设定,如建筑飘窗、空调板根部未设防水或防水坡度太小导致积水严重,从而产生渗漏现象。 3.1.2 材料方面 墙体材料。砌体与钢筋混凝土膨胀系数相差较大,在温差作用下,砌体与钢筋混凝土梁柱交界处就会容易产生裂缝,引起渗漏。 外墙装饰材料。如今工程多采用的外墙饰面砖是不透水性材料,其粘结材料一般为水泥浆,灰浆的不饱满或勾缝水泥浆也易形成空腔,形成细小的裂缝,造成渗漏。 外墙抹灰开裂。 外墙保温材料(板、砂浆、网、钉等)质量差,易导致开裂漏水。 铝合金门窗。铝合金门窗材质不合格、加工制作质量差,密封胶不合格,容易老化、开裂,形成漏水。 3.1.3 施工方面 墙体砌筑不规范导致渗漏。 混凝土梁柱与砖墙结合处渗水。 外墙面砖施工不当造成的渗水。 门窗制作安装不规范导致的渗漏。 外墙预留洞口密封不当导致渗漏。 外墙保温板施工不当导致渗漏。 3.2 防治措施 3.2.1 设计方面 外墙的设计要求具有防水概念和功能设定,并在设计图纸上明确分隔缝留置。 对外墙涂料饰面要进行打底砂浆和涂料层的抗裂措施。 工程要有伸缩缝、变形缝的设计及其防水细部要针对施工实际的可行性确定等。 设计选材合理,选用防水材料可靠。 3.2.2 材料方面 选用经实践证明具有良好防渗性能的外墙材料。 严谨使用不合格材料。 3.2.3 施工方面 墙体砌筑控制。 外墙饰面材料施工控制。 门窗制作安装控制。 外墙预留孔洞密封控制。 外墙保温施工控制。 二次装修施工控制。 4 外门窗渗漏 4.1 原因分析 4.1.1 设计方面 设计文件不齐全或未经结构设计,造成锁点不足或铝门窗材料结构强度和挠度达不到要求,导致在正常风压下塑性变形,拉裂或损坏等而产生雨水渗漏; 对迎风面、雨水冲刷面的防渗、防漏考虑不足,过分突出采光及通风需要; 型材选用上简单的套用,导致型材不配套或装配松动或断面挡水高度不足引起的直接漏水; 外观上过分注重线条装饰,造成门窗型材接头、转角过多而导致的拼缝封堵缺陷。 4.1.2 施工方面 铝门窗在加工制作过程中达不到质量要求; 铝门窗与洞口墙体连结部位填塞密封不当。 4.2 防治措施 4.2.1 准备阶段 结构设计上根据工程特点按规范进行严格的计算和设计; 根据工程特点进行样板窗施工,做好前期预防、过程控制、阶段水密测试; 批量生产前,据实进行物理性能检测,以确定门窗是否达到设计要求与性能指标; 尽量选用同一厂家,同一系列门窗型材,不要简单拼凑,尽量选用挡水断面高的窗框,增加门窗的密封道次和增加门窗的锁点。 4.2.2 制作安装阶段 门窗与洞口墙体周边的标准间隙应控制在25mm-40mm之间,其最大尺寸应不超过50mm,最小不小于20mm; 门窗边框四周的外墙面200mm范围内,用防水砂浆抹面并增涂二道防水涂料以减少雨水渗漏的机会; 迎风面或雨水冲刷面为阻止雨水渗过门窗与墙体之间的充填材料,适当考虑止水挡板或其他防水涂膜,增加抗渗性能; 窗框交接处要留有注胶槽,宽度5-8mm,嵌注密封材料时,应注意清除浮灰、砂浆等,使密封材料与窗框、墙体粘结牢固。 调整垫块禁止残留于门窗框内,拆除后要及时进行二次填充密实,填充注意与基体的可靠粘结,除清除残渣外应基体湿润; 室外窗台应低于室内窗台板20mm为宜,并设置顺水坡,雨水排放畅通,避免积水渗透。铝门窗与外墙要有一定的距离,避免雨水直接冲刷; 门窗连接件的材质、规格,连接方法应符合当地《铝合金门窗技术规程》要求,及时用砼或砂浆封锚,避免在风荷载作用下产生移动而使密封材料产生裂缝。 4.3 外窗防水设计优化 5 卫生间渗漏 5.1 原因分析 5.1.1 设计方面 卫生间地面及四周没有采取防水措施; 穿板管道要求不明确。 5.1.2 施工方面 不按设计文件或施工规范要求,偷工减料,粗制滥造,质量低劣等是其主要原因,表现为: 现浇混凝土楼板配合比达不到设计要求,抗渗能力低。 现浇混凝土楼振捣不密实,四周混凝土上翻高度不足,甚至没有上翻。 穿板管道周围堵洞不密实。 穿板管道漏设套管或套管高度不够。 防水材料不合格,涂刮铺贴不均匀,粘结不牢,局部漏铺等。 地面坡度不明显或地漏标高控制不严,地面积水等。 5.2 防治措施 5.2.1 设计方面 现浇混凝土强度等级不低于C20,四周设置上翻圈梁,高度不小于150mm,与现浇板一次浇筑。 防水材料选用耐老化、柔性好的复合防水涂料,四周上翻500mm,门口铺出300mm宽。 地面排水坡度不小于3%。 5.2.2 施工方面 管道施工:管道施工要认真核对图纸,依据图纸准确定位,严格控制卫生洁具出水口标高。 楼板堵洞:保证管道与孔洞边缘有30-50mm的缝隙,并清理掉松散碎碴,用厚度16-20mm木板制作模板,用14#铁丝吊紧在楼板下,然后集中搅拌豆石混凝土,掺3%膨胀剂,混凝土浇筑前将洞口湿润,浇筑时振捣密实,浇筑养护不小于7d。 找平层施工:找平层宜采用防水砂浆,沿墙角处应做不小于r=50mm圆弧,所有穿楼板管道根处应做不小r=50mm、高50mm的台墩。 防水层施工:建筑物卫生间涂刷防水涂料时,基层应干燥,聚氨脂底胶固化24h后进行防水深层施工,防水涂层每次涂涮厚度应控制在1~2mm,第二次涂刷方向应与第一次涂刷方向垂直,两道工序间歇时间宜为24h。 地漏、下水口涂膜应严格按操作规程要求施工,地漏、下水口管壁应清理干净,使涂膜粘贴牢固,并深入口内不小于50mm。 保护层施工:保护层施工时应避免破坏防水层,镶贴面层时坡度要严格控制,地面要平顺,排水通畅,地面成活后砂空鼓、不开裂、嵌缝严密,不显接槎,墙角根部、背部和管子根部镶贴平整、不漏贴、套割严密。 试验:防水涂层施工完毕要做蓄水试验,蓄水深度在地面最高处应有20mm的积水,如有渗漏应立即返修,直到蓄水试验不渗漏为止,卫生间全部地面做完后,要做闭水试验。 5.3 设计优化做法 淋浴房挡水采用L型不锈钢板,用细石混凝土固定,涂刷防水涂料并完全覆盖挡板。 浴缸基础底部、侧墙做JS防水,能有效避免浴室渗漏。 厨房门坎采用一次浇筑成型,且必须插筋(间距200mm)。