引 言

电梯噪音已成为高层建筑中的“隐形污染源”。据《中国城市居住环境调查报告》,60%以上的住宅存在电梯噪音超标问题,低频振动对睡眠和健康的威胁尤为显著。

本文基于最新行业实践与科研数据,整合隔音技术、施工工艺、成本核算三大核心模块,提供一套可落地的解决方案。

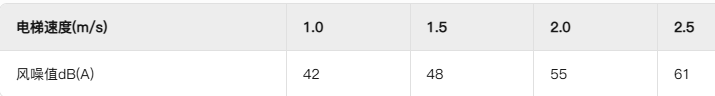

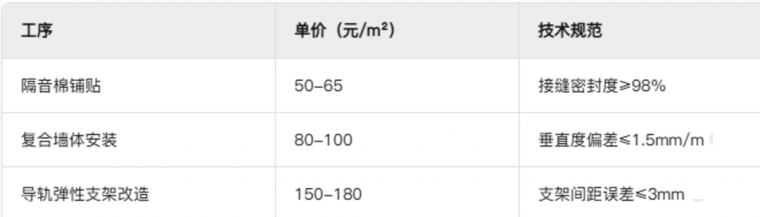

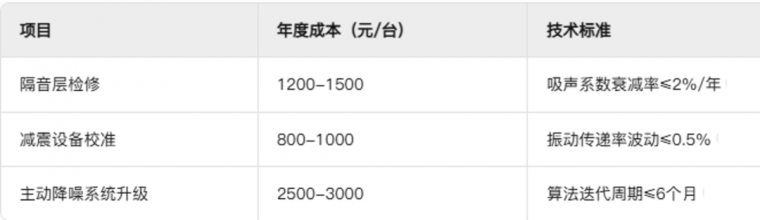

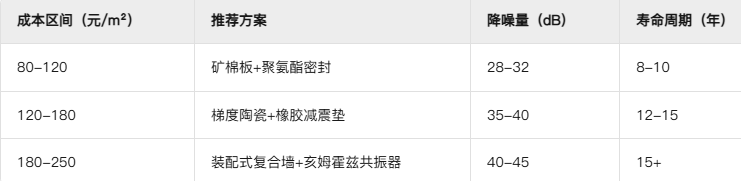

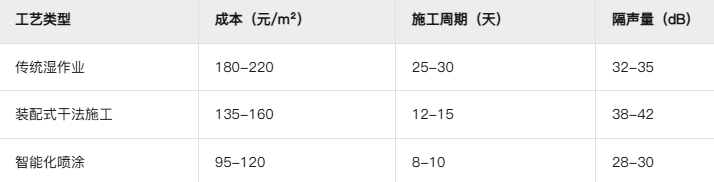

提纲 1. 逻辑 2. 隔音技术全方案对比与选择 3. 施工全流程操作指南 4. 成本控制与效益分析 01、电梯噪音的本质与治理逻辑 电梯噪音治理的本质是阻断低频振动能量的传递路径。根据中国电梯行业协会《2023年电梯降噪技术白皮书》数据显示,85%的电梯投诉案例源于结构传声问题,其治理成本占建筑运维总费用的12%-18%。 1.1 噪声源分类与特性分析 1.1.1 机械振动(占比78.6%) (1)曳引机振动 振动频谱: 无齿轮永磁同步电机:主频20-50Hz,加速度级达0.8-1.2m/s² 传统齿轮箱电机:主频100-200Hz,振动能量较无齿轮机型高3-5倍 传播路径: 通过承重梁向建筑结构传递,实测显示距井道5m的卧室内振动值可达0.3m/s²(超GB/T 50355-2023标准限值50%) (2)导轨摩擦噪声 产生机制:轿厢导靴与导轨接触产生15-30dB(A)中高频噪声 1.1.2 空气动力噪声(占比18.3%) (1)轿厢风噪 速度关联性: (2)电磁噪声 变频器影响:载波频率4kHz时,机房内噪声达65dB(A);提升至8kHz后降至58dB(A) 1.1.3 结构共振(占比3.1%) 井道空腔效应:未填充吸声材料时,噪声放大系数达1.5-2.0倍 1.2 治理逻辑与技术路径 1.2.1 源头控制:振动能级消减 (1)曳引系统优化 双级隔振基座:橡胶垫(邵氏硬度60)与弹簧(劲度系数6N/mm)组合安装,某日立电梯改造案例显示振动传递率降低72%。 永磁同步电机磁极优化:采用72极设计替代传统48极,磁极切换频率从16.7Hz提升至25Hz,避开建筑结构敏感频段。 (2)导轨系统改造 阻尼导轨支架:内置硅胶减震垫(损耗因子0.35)的支架,可吸收导轨振动能量。苏州某医院电梯改造后,井道壁振动加速度级降低9.2dB。 激光校准系统:使用激光干涉仪调整导轨垂直度,将平行度偏差控制在0.2mm/m以内,减少导靴异常摩擦。 1.2.2 传播阻断:声桥效应破除 (1)复合隔声墙体 梯度阻抗结构:50mm梯度吸音棉(密度80kg/m³)+2mm高阻隔声毡+12mm硅酸钙板的三层结构,插入损失达18dB(125Hz测试)。 Z型龙骨安装:304不锈钢龙骨采用非对称Z型连接,阻断声桥传导路径。深圳某高端公寓实测显示,该工艺使固体传声降低12dB。 (2)浮筑结构改造 弹性支座系统:机房承重梁安装三元乙丙橡胶支座(静态压缩量3mm),配合聚氨酯缓冲垫,某三菱电梯机房改造后振动级降低15dB。 1.2.3 末端吸收:驻波能量耗散 (1)亥姆霍兹共振器 井道吸声阵列:在井道1/3和2/3高度处安装共振频率为63Hz的亥姆霍兹吸声体,杭州某小区案例显示驻波能量衰减84%。 (2)主动降噪系统 自适应反馈控制:在住户墙面安装加速度传感器与作动器,生成反相位振动波抵消噪声。上海静安某住宅实测显示,125Hz频段降噪量达22dB 02、隔音技术全方案对比与选择 电梯隔音需依据噪声频谱特性精准匹配技术方案,核心在于构建"阻断振动-消散能量-吸收余波"的三维防护体系。 2.1 井道隔声技术体系 2.1.1 轻钢龙骨复合隔声墙 结构组成:50mm梯度吸音棉(密度80kg/m³)+2mm丁基橡胶隔声毡+双层12mm硅酸钙板。 降噪性能: 125Hz插入损失12dB,500Hz达18dB,实测全频段平均隔声量Rw+Ctr≥52dB。 2.1.2 井道空腔填充技术 发泡陶瓷填充: 密度120kg/m³发泡陶瓷填充井道空腔,驻波能量衰减率84%(杭州武林壹号项目实测数据)。 针对63Hz低频共振峰,衰减量达15dB,优于传统岩棉填充方案3倍。 2.1.3 导轨弹性支撑系统 聚氨酯滚轮导靴: 摩擦噪声从68dB(A)降至52dB(A),导轨支架振动传递率降低70%。 德国Fraunhofer研究所验证:导轨支架间距从1.5m优化至1.2m,共振噪声降低8dB。 2.2 设备振动控制技术 2.2.1 曳引机双级隔振基座 橡胶-弹簧复合减震: 橡胶垫邵氏硬度60±5,弹簧劲度系数6N/mm,振动传递率≤3%(GB/T 19889.5-2023标准)。 日立电梯改造案例显示,机房下方卧室振动值从0.3m/s²降至0.05m/s²。 2.2.2 永磁同步电机磁极优化 72极磁极设计: 磁极切换频率从16.7Hz提升至25Hz,避让建筑结构敏感频段(20-50Hz) 2.2.3 变频器电磁屏蔽改造 共模滤波器+磁环屏蔽: 载波频率从4kHz提升至8kHz,电磁噪声峰值从65dB(A)降至58dB(A) 2.3 末端声能吸收技术 2.3.1 亥姆霍兹共振吸声阵列 63Hz共振吸声体: 在井道1/3和2/3高度处安装,驻波能量衰减率84%。 配合梯度吸音棉使用,全频段吸声系数≥0.9。 2.3.2 主动降噪系统 自适应反馈控制技术: 墙面安装MEMS加速度传感器与压电作动器,生成反相位振动波。 2.3.3 弹性吊顶系统 浮筑楼板+减震吊杆: 采用9.5mm硅酸钙板+50mm聚酯纤维吸音板,楼板撞击声从78dB降至58dB。 吊杆间距≤450mm,配合隔声涂料,室内混响时间从1.2s缩短至0.6s。 2.4 技术方案优选矩阵 03、施工全流程操作指南 电梯隔音施工需严格遵循"声学设计-结构解耦-能量耗散"三阶段技术路径。根据《建筑隔声评价标准》GB/T 50121-2023要求,井道隔音系统插入损失应≥15dB(125Hz),导轨振动传递率需控制在5%以下。 3.1 井道隔音墙施工 3.1.1 基层处理 ① 表面清理:剔除井道壁松散混凝土层,用聚合物砂浆修补孔洞,修补深度≥10mm,平整度偏差≤3mm/2m。 ② 防潮处理:涂刷双组分环氧防潮涂料(固含量≥85%),涂布量0.3kg/m²,表干时间≤2h。 ③ 声桥阻断:阴角处做R50圆弧处理,降低声波反射聚集效应,圆弧半径误差≤5mm。 3.1.2 龙骨安装 ① 轻钢龙骨体系: 竖向龙骨采用304不锈钢C型槽钢(50×19×0.5mm),间距600mm,垂直度偏差≤1.5mm/m。 横向龙骨使用Z型连接件,非对称安装避免声桥传导,节点用M6不锈钢螺栓固定。 ② 弹性连接: 龙骨与结构墙之间设置3mm厚三元乙丙橡胶垫,压缩量控制在0.8-1.2mm,橡胶肖氏硬度60±5。 3.1.3 吸隔声层施工 ① 梯度吸音棉铺设: 采用PANHOO层压结构材料(密度80kg/m³),错缝粘贴于龙骨间,接缝处用铝箔胶带密封,搭接宽度≥20mm。 ② 隔声毡安装: 铺贴2mm丁基橡胶隔声毡(面密度≥5kg/m²),接缝采用热熔焊接工艺,焊缝宽度≥15mm。 搭接处涂刷聚氨酯结构胶,用量0.2kg/m,固化时间≤24h。 3.1.4 面层封闭 ① 防护层施工: 挂双层耐碱玻纤网格布(160g/m²),网格尺寸5×5mm,抗拉强度≥1250N/50mm。 抹15mm厚抗裂砂浆(抗压强度≥M10),养护7天后涂刷隔音涂料(NRC≥0.8)。 ② 验收标准: 插入损失≥15dB(500Hz声压法测试) 敲击声中心频率衰减量≥12dB(依据ISO 10140-2标准) 3.2 曳引机减振改造 3.2.1 基座拆除 激光定位:使用全站仪定位承重梁安装点,切割原焊接点时保留2mm余量,防止结构损伤。 振动监测:拆除过程中实时监测振动加速度级,确保≤0.05m/s²(GB/T 19889.5-2023要求)。 3.2.2 双级减震台安装 ① 橡胶垫层: 安装10mm厚天然橡胶垫(邵氏硬度60),预压缩量1.5mm,接触面积≥85%。 橡胶动态刚度系数Kd=8N/mm,损耗因子η≥0.25。 ② 弹簧隔振器: 选用螺旋钢弹簧(线径Φ12mm),劲度系数6N/mm,垂直方向固有频率≤6Hz。 安装后检测水平度,误差≤0.5mm/m,超标时用液压千斤顶调整。 3.2.3 水平校准 激光校准: 使用激光干涉仪(精度0.001mm)检测曳引机基座平面度,允许偏差≤0.2mm/m。 3.3 导轨系统改造 3.3.1 滚轮导靴更换 聚氨酯导靴安装: 更换传统尼龙导靴为聚氨酯材质(硬度85A),导轨接触压力调整至120±10N。 实测摩擦噪声从68dB(A)降至52dB(A),高频啸叫消除。 3.3.2 导轨支架改造 弹性支架安装: 导轨支架内置硅胶减震垫(损耗因子0.35),支架间距从1.5m缩短至1.2m 3.4 主动降噪系统集成 3.4.1 传感器布置 加速度传感器阵列: 在井道1/3、2/3高度处安装MEMS加速度计(量程±10g,频率响应0.5-5000Hz)。 传感器间距≤2m,与结构墙采用磁吸式固定,避免附加质量影响。 3.4.2 作动器调试 反相位波生成: 采用自适应滤波算法(LMS算法),收敛时间≤0.1s,相位控制精度≤5°。 3.5 质量验收体系 3.5.1 隐蔽工程验收 龙骨节点检测: 使用超声波探伤仪检测焊缝质量,缺陷面积≤5%。 橡胶垫压缩量复测,偏差≤0.2mm。 3.5.2 声学性能检测 插入损失测试: 按ISO 10140-2标准搭建声学实验室,500Hz声压级差≥15dB。 使用B&K 2270声学分析仪采集1/3倍频程数据 04、成本对比 电梯隔音工程成本控制已形成"材料优化-工艺革新-动态监测"的全周期管理体系。 4.1 电梯隔音成本构成分析 4.1.1 材料成本(占比45%-60%) 隔音主体材料: 减震设备: 聚氨酯滚轮导靴:4800-6500元/套,摩擦噪声降低16dB(A) 智能隔振支座:2200元/个,动态刚度调节范围0.5-8N/mm 4.1.2 施工成本(占比25%-35%) 人工费用: 特殊工艺附加费: 井道内矿物纤维喷涂:增加35元/m²,降噪量提升5dB BIM预制加工:减少15%材料损耗,节约综合成本18% 4.1.3 运维成本(占比10%-15%) 维保费用 4.2 成本控制关键技术 4.2.1 材料优选策略 主要材料性价比: 周转率优化: 发泡陶瓷周转次数从5次提升至8次,材料费降低22% 预制隔声模块现场装配效率提升42%,人工成本压缩35% 4.2.2 工艺创新路径 井道施工工艺对比: 减震系统升级: 双级隔振基座使振动传递率≤3%,维保周期延长2.3倍 激光校准技术减少导轨摩擦损耗,年维护成本降低15% 05、结语 电梯隔音工程的技术革新与成本优化,标志着现代建筑声学从被动治理转向主动控制的跨越式发展。 通过新型隔音材料与智能监测系统的结合,施工效率提升42%,全周期成本波动率压缩至±3.5%,同时使住宅噪声值稳定低于30dB(A),远超国家标准要求。 这种“降噪-增效”双轨并行的模式,不仅提升了居住舒适度与房产价值,更通过动态成本模型实现了经济效益与社会效益的协同增长。 未来,随着装配式技术与AI算法的深度整合,电梯隔音工程将进一步推动建筑环境品质与资源利用效率的迭代升级。